Технически средства на железопътния транспорт. Предназначение и видове букси

За буксовите агрегати поддръжката и ремонтът се извършват навреме и в съответствие със стандартите, установени от системата Поддръжкаи ремонт на буксовия възел в съответствие с инструкциите на ZTsV-RK.

За наблюдение на състоянието на буксите по маршрута се използват безконтактни системи за откриване на отопляеми букси във влаковете - DISK, PONAB. Принципът на работа на диагностичните системи се основава на възприемането от оборудването на импулси на инфрачервено излъчване от нагрети букси с преобразуване на тези импулси в електрически сигнали, тяхната обработка и предаване на информация за наличието и местоположението на прегретите букси в влак. Устройствата DISK и PONAB до голяма степен допринасят за навременното откриване на неизправни букси и подобряват безопасността на движението.

Посрещане на влакове в движение, инспектори на вагони, използвайки знаци, идентифицират дефектни букси, когато вагоните се движат.

След спиране на влака всяка букса трябва да бъде внимателно проверена в следния ред:

- проверете състоянието на колоосите;

- проверете отоплението на буксата и я сравнете с други букси от този състав;

- проверете капаците, корпуса на буксата, лабиринтния пръстен;

- като докоснете инспекционния капак, определете доброто състояние на крайния монтаж.

Степента на нагряване на буксата се определя чрез допир. Отоплението на буксите от едната страна на влака трябва да бъде еднакво. Повишеното нагряване на каросерията може да се дължи на прекомерно количество грес, монтирано в буксата по време на монтажа. Такова нагряване се извършва веднага след ремонта, чийто момент трябва да бъде посочен на етикета. Това загряване трябва да спре след 500-600 км. Ако се появи нагряване поради работа в лабиринтното уплътнение или дефекти на лагера, колоосът трябва да бъде изпратен за пълен преглед.

Върху капака за наблюдение, точно под средата му, се нанася лек удар с чук. Ако има счупване на болтовете на заключващата щанга или шайбата на чашата, ще се чуе счупена заключваща щанга, разхлабена гайка, двойно удряне или тракане.

Повреда на крайния монтаж, въртене на вътрешните пръстени, разрушаване на лагерите могат да бъдат открити със специален шаблон. Клиновата издатина на шаблона се вкарва отдолу и отгоре между корпуса на буксата и лабиринтния пръстен. Ако шаблонът влезе в празнината отгоре и отдолу на еднакво разстояние, буксата е в добро състояние. Ако шаблонът отгоре влезе по-малко, отколкото отдолу, тогава задният лагер е дефектен; ако влиза повече отгоре, отколкото отдолу, значи предният лагер е дефектен. Допустимата разлика между пролуките в горната и долната част на корпуса е не повече от 1 мм.

Разрез в основата на шаблона с дълбочина 1,7 мм проверява изместването на тялото на буксата спрямо лабиринтния пръстен, което е разрешено не повече от 1,4 мм. Голямото изместване ви позволява да откриете отслабване или повреда на крайния монтаж на лагерите на оста. Тази повреда може да бъде открита с помощта на кука. Прекарвайки кука по протежение на кръстовището на корпуса на буксата с лабиринтния пръстен, се определя количеството на изместване на корпуса. Крайният монтаж е в добро състояние, ако куката се закачи за корпуса на буксата. Крайният монтаж е повреден, ако куката се изплъзне от лабиринтния пръстен върху тялото на кутията.

Външният преглед разкрива повреда на инспекционните капаци, отслабване на техните болтови закопчалки.

На колела, в които неизправностите на буксата се откриват визуално, чрез външни знаци, върху вътрешната повърхност на диска на колелото се поставя надпис с тебешир „по външни признаци“, а ако буксата се нагрява от устройства DISK (PONAB), надписът Прилага се “Спешен случай - ДИСК (PONAB)”. Ако се открие някаква неизправност, идентифицирана чрез външни признаци на нагряване на буксата, инспекторите на вагоните решават методите за нейното отстраняване. Ако е невъзможно да се определи причината за нагряването на кутията на осите, колоосът трябва да бъде изпратен в ролковия магазин на автомобилното депо за ревизия.

Междинна ревизия се извършва при обикновена инспекция на колесни комплекти, когато те се обръщат без разглобяване на буксите, с единна техническа ревизия на леки автомобили и съгласно отделни инструкции като превантивна мярка.

По време на междинна ревизия се използва диагностичен блок за лагери, за да се следи техническото състояние на буксата. Устройството също така открива такива неизправности на лагерите като разцепване на фланците на пръстена и краищата на ролките, кухини от умора и корозия по каналите на пръстените и повърхността на ролките, надраскване на пръстените и ролките, плъзгачи по повърхността на ролките, счупвания на упорния пръстен и други дефекти. Инсталацията включва стенд за въртене на колоосите и диагностичен блок, от който се подават датчици към корпусите на буксите. Ако се открие повреда на буксата, двойката колела се изпраща за пълна ревизия на буксите. Преди производството на междинна ревизия на разточените комплекти колела, буксите се обръщат, за да се определят неизправностите на ухо. Ако се установят удари и необичаен шум, се прави пълна ревизия. Те контролират надеждността на болтовите връзки на ревизионните и фиксиращи капаци, състоянието на лабиринтното уплътнение. Капаците и предните части на буксите се избърсват, ревизионните и фиксиращи капаци се отстраняват. Местата, където капаците пасват, се почистват от мръсотия и се забърсват, сваленият капак се поставя в затворената кутия с вътрешността нагоре. Смазката се избира от предната част на буксата и се прехвърля към отстранения капак за по-нататъшна употреба. В този случай е необходимо да се спазват условията, които изключват навлизането на различни замърсители в капака и кутията на оста.

При проверка на буксата се определя състоянието на смазката. Замърсеността на лубриканта се определя визуално след втриване на количеството му върху гърба на ръката. Кутиите със замърсена грес се изпращат за пълна ревизия. Потъмняването на смазката не е основание за отказ.

Разработено е устройство за определяне на качеството на пробите от смазочни материали по време на производството на междинна ревизия на ролкови букси. За проверка на смазването след отстраняване на ревизионните (фиксиращи) капаци се вземат проби от 4-5 грама от всяка букса. Пробите от смазване се поставят в прозрачно стъкло с вместимост 250-300 ml. Изсипете 100 ml бензин, предварително загрят на водна баня до t 70-90 C, в чаша. Съдържанието на чашата се разбърква старателно с дървена клечка до получаване на хомогенна смес. Ако в смазката има метални частици, те падат на дъното на чашата. В отвора в горната част на уреда (фиг. 3) се поставя чаша с разтвор и уредът се включва. За определяне на съдържанието на метални примеси в смазката се използва магнит, който е монтиран в дървена пръчка. Когато пръчката се движи по дъното на стъклото, зад магнита се отвеждат метални частици, чието движение се наблюдава в огледалото на устройството. По отражение в огледалото на златен пластир може да се прецени наличието на цветни метали в смазката. бял цвятмазнина и нейното незалепване към стените на стъклото показва наличието на вода.

При работа наличието на механични примеси в смазката LZ-TsNI е не повече от 1%, водата е не повече от 1%. Ако състоянието на смазване е добро, се извършва допълнителна проверка на частите на предния лагер и крайния монтаж. Ако се открият пукнатини, счупвания или други неизправности на лагера, буксата се подлага на пълна ревизия. Ако лагерът е в задоволително състояние, блокиращата щанга или крайната шайба, както и болтовете на тяхното закрепване се контролират, разхлабените болтове се затягат. Когато разхлабвате болтовете, сменете пружинните шайби. Дефектният проводник на болтовете на ключалката трябва да се смени. Здравината на закрепването на крайната гайка се проверява чрез удари на метален чук върху рамката, опряна в гнездото на гайката или в една от страните на короната. Проверката трябва да се извърши и в двете посоки на въртене на гайката. Ако ревизията се извършва по време на обикновено изследване на колоосите, независимо от състоянието на крепежните елементи, отстранете заключващата лента и затегнете гайката. Колело и гайка M110-4 с повредена резба не се допускат за по-нататъшна работа.

При краен монтаж на лагерите с шайба, болтовете М20 се освобождават от блокировка и чрез завъртане по посока на часовниковата стрелка с динамометричен ключ се проверява силата им на затягане. Ако има поне един от болтовете с въртящ момент по-малък от 50 Nm, всички болтове се развиват и се проверява състоянието на резбите на болтовете и резбовите отвори в оста. Ако се открият надрези, повреда на преходните точки от главата на болта към вала или други неизправности, болтовете се сменят. Ако повече от първите три резби са скъсани в резбовите отвори на оста или ако е трудно да се затегнат закрепващите болтове, резбовите отвори могат да се коригират с кран. Ако повече от шест нишки резба в отворите с резба са повредени, двойката колела не може да работи до специална инструкция. Болтовете с момент на затягане над 50 nm се затягат със сила от 230-250 nm. Затягането се извършва равномерно. Три болта се завинтват два пъти по периметъра и четири - по схемата 1-2-3-4-3-4-2-1, последвано от заключването им с шайба. При завъртане на търкалящата повърхност на колелата, вместо сваления ревизионен или монтажен капак се монтира временен с отвор за преминаване на центъра на машината. След завъртане на колоосите се отстранява временният капак, проверява се състоянието на смазване и надеждността на крайното закрепване. След всяко завъртане по време на обикновен преглед на комплекти колела, под десния горен болт на фиксиращия капак се поставя допълнителен етикет, върху който се прилагат данни за мястото, времето и серийния номер на завъртане на комплекта колела. Ако смазката, предният лагер и закрепващите части са в добро състояние, предварително извадената се поставя в буксата и при необходимост се добавя прясна грес в размер на 1/3 от свободното пространство на предната част на букса, след което се монтират капаците. Между капаците поставете гумено уплътнение, ново или обслужено, използвано. Между фиксиращия капак и корпуса е монтиран гумен пръстен.

При извършване на междинна ревизия върху капака на буксата се нанася с бяла блажна боя надпис за времето, мястото на ревизията, а именно: буквата Р, месеца, последните две цифри на годината и присвоената номер на автобаза или завод. Резултатите от одита се записват в дневник ВУ-92.

Пълна ревизия се извършва, когато колоосът е инспектиран, буксите не са нагрети, буксовият възел е унищожен, етикетът липсва или щампите върху него са неясни, както и при извършване на заваръчни работи на вагон или талига и на двете букси на една колоос са подложени на ревизия без да отговарят на изискванията. При пълна ревизия на буксите е необходимо да се извършат работи по демонтиране, измиване, проверка и проверка на частите на буксите. При необходимост частите на буксата се ремонтират или заменят с изправни, след което буксите се монтират отново. Извършва се пълна ревизия под наблюдението на майстор, притежаващ сертификат за право на цялостна проверка на колесни комплекти и пълна ревизия на букси.

Страница 5 от 11

5. ПРОЦЕДУРА ЗА РАБОТА С МОНТАЖ НА ДОЛНА ОСТ С ДВА ЦИЛИНДРИЧНИ РОЛКОВИ ЛАГЕРА ОТ ТИП 232726 И 42726

5.1. Демонтаж на букси

5.1.1. Демонтажът на букси с ролкови лагери тип 232726 и 42726 може да се извършва на механизирана или полуавтоматична производствена линия или ръчно в съответствие с разработения за местните условия технологичен процес за демонтаж и монтаж на букси на вагони на ролкови лагери. .

5.1.2. При демонтажа на буксата не се допуска изпускането й от шийката на оста. Строго е забранено използването на какъвто и да е ударен инструмент за отстраняване на лагерите от корпуса. Лагерите от тялото на буксата трябва да се отстраняват само с помощта на специални преси или устройства.

5.1.3. При демонтиране на букси работата с помощта на стойки или ръчно се извършва в следния ред:

а) развийте болтовете на фиксиращия капак и след това свалете фиксиращия капак заедно с инспекционния капак;

б) отстранете греста от капака и предната част на кутията;

в) развийте и свалете болтовете на заключващата щанга или шайбата за чаши. Отстранете шината или шайбата;

г) развийте и свалете крайната гайка, както и упорния пръстен на предния лагер;

д) отстранете корпуса на кутията заедно с лагерните блокове (външен пръстен със сепаратор и ролки) от вътрешните пръстени, монтирани на шийката на оста;

е) с помощта на преса извадете лагерните блокове от корпуса на буксата;

g) отстранете, ако е необходимо, вътрешните пръстени от шийката на оста с помощта на индукционен нагревател, като разклатите нагревателя спрямо оста на колоосите. При разхлабване на пръстена отстранете нагревателя заедно с пръстена, след като изключите нагревателя, извадете пръстена от нагревателя. При отстраняване на дефектен преден лагерен пръстен от гърлото на оста, обслужваемият заден лагерен пръстен не може да бъде свален от гърлото на оста. Загрейте пръстените до температура от 100 ° -120 ° C - това се постига за около тридесет и пет - четиридесет и пет секунди при мрежово напрежение 220 V.

Строго е забранено загряването на пръстените за повече от 1 минута.

Забранено е прекъсването на подаването на ток към нагревателя, докато пръстенът не се разхлаби напълно и пръстенът се отстрани, тъй като в този случай шийката на оста се нагрява. Ако времето за нагряване е изтекло (1 мин.) И не е било възможно да извадите пръстена от гърлото, е необходимо да спрете работата по отстраняване на пръстена и да го възобновите след вътрешния пръстен на лагера и оста врата са се охладили до температурата на околната среда. След това свалете последователно пръстените на предните и задните лагери;

з) ако е необходимо, отстранете лабиринтния пръстен от предглавината на оста с помощта на индукционен нагревател;

i) операциите, посочени в букви "g" и "h", трябва да се извършват, ако е извършена пълна ревизия с премахването на вътрешните пръстени.

5.2. Подготовка за монтаж

5.2.1. Измиване на лагери и части на буксите.

5.2.1.1. След демонтажа лагерите се измиват в автоматична машина със сапунена емулсия, нагрята на пара до 90°-95°C, и се изсушават с нагрят въздух, преминаващ през намотка, разположена във ваната на пералната машина. Новите ролкови лагери и лагерите, покрити с консервационна грес, също трябва да се измият в автоматична машина. В случай, че проверката на лагерите ще се извърши не по-рано от един ден след измиването, те трябва да бъдат смажени с течно масло (вижте точка 2.3.3.).

За да се предотврати изпадането на ролките от седалките на сепаратора, промиването на ролковите лагери в пералните машини трябва да се извършва със специални втулки или други устройства. Допуска се промиване заедно с вътрешни пръстени.

Забележка. Повърхностите за сядане на външните пръстени на лагера може да показват тъмни петна от корозия.

Измиващата течност (сапунена емулсия) на автоматичната машина трябва да съдържа 8-10% от използваната смазка LZ-TsNII.

За измиване на нови лагери е разрешено да се използва миеща течност, съдържаща 1,0-1,5% смазка LZ-TsNII.

5.2.1.2. Кутии, ревизионни и фиксиращи капаци, лабиринтни пръстени, гайки, заключващи ленти, болтове се измиват в автоматични, конвейерни или камерни перални машини с две миещи течности при температура най-малко 90 ° C. Първата миеща течност съдържа 2-5 % сода каустик, а вторият - 8-10% от отпадъчния лубрикант LZ-TsNII от обема на водата във ваните. При липса на втора баня в пералнята е позволено частите да се измият ръчно преди монтажа.

Забележка. Новопроизведените корпуси на буксите и други части на модула на буксите (с изключение на ролковите лагери) могат да бъдат продухани със сгъстен въздух вместо измиване, последвано от щателно избърсване, докато стружките и другите частици бъдат напълно отстранени.

5.2.1.3. След измиване на двойките колела заедно с вътрешните и лабиринтните пръстени, веднага след като разточите двойките колела от шайбата, избършете пръстените с памучен материал и ги намажете с течно масло. Измиването на части от букси и колесни комплекти е разрешено по други методи, съгласувани с Департамента по вагонни съоръжения на Министерството на железниците на Руската федерация.

5.2.2. Проверка, безразрушителен контрол и монтаж на лагери.

5.2.2.1. След измиване и изсушаване, проверете лагерите визуално с лупа в дифузна светлина, за да определите годността им за по-нататъшна употреба. Изпратете дефектните лагери за ремонт. Ако отделни ролки изпаднат от гнездата на сепаратора, изпратете ги за ремонт, за да се измери диаметърът и дължината на всички ролки. Информация за всеки инспектиран лагер с посочване на неговото състояние (включително упорния пръстен) се вписва в дневника за инспекции VU-91 (Приложение 2), докато в колона 4, в допълнение към датата на производство на лагера, производителят също се въвежда (16GPZ, 8GPZ и др.). Въз основа на данните от това списание ежегодно се съставя отчет за работата на ролковите лагери в съответната форма. Тези сертификати, обобщени от службата на вагонното стопанство или заводите за ремонт на вагони, се предоставят на железопътните администрации въз основа на резултатите за годината.

За цилиндричните лагери вътрешните, външните и упорните пръстени, както и ролките и сепараторите се изследват отделно.

Лагерите с неравности се изпращат за ремонт, за да бъдат отстранени. Лагери с протриване и повреди като рибена кост отстрани на външните пръстени и краищата на ролките,

ремонтиран чрез почистване. Месингови сепаратори и ролки преди дефектоскопия

прегледайте визуално. Полиамидните клетки се опъват в специални инсталации. Разтягането се извършва, докато външният диаметър на всяка основа на сепаратора се увеличи с 0,5 mm (или 0,25 mm при едностранно управление чрез циферблатен индикатор). Възможните неизправности на ролковите лагери и условията за тяхното по-нататъшно използване са дадени в точка 7.1. 5.2.2.2. Във фабриките и депата се извършва безразрушителен тест на лагерните части на буксата в съответствие с изискванията на нормативната и техническата документация, одобрена по предписания начин. Списъкът на носещите части, подложени на безразрушителен тест, посочващ зоните и методите на контрол, както и видовете работа, по време на които се извършва контрол, е даден в таблица 5.1

Таблица 5.1

Списък на лагеруващите части на буксата, подложени на безразрушителен тест

името на детайла |

Зони на контрол |

Методи за контрол* |

Видове работи, при които се осъществява контрол |

Вътрешни пръстени, притиснати към шийките на оста |

Външна повърхност |

С пълна проверка на колоос |

|

Вътрешните пръстени са безплатни |

|||

Външните пръстени са разхлабени |

Външна и вътрешна повърхност |

||

Натискащи пръстени |

Цялата повърхност |

||

Цилиндрична повърхност |

|||

Месингови клетки |

Места за свързване на джъмпери с основи |

* Символи на методите за контрол:

VTK съгласно RD 32.150-2000 - изпитване с вихрови токове, MPK съгласно RD 32.157-2000 - изпитване с магнитни частици.

Безразрушителен тест на лагерните части на буксовия възел в депото се извършва при пристигането на дефектни инсталации.

Резултатите от безразрушителното изпитване на частите се записват в специален дневник.

Също така е необходимо по време на монтажа да се гарантира, че маркировката върху клетката е в същата посока като маркировката върху външния пръстен. Краищата на ролките със следния символ трябва да са обърнати в една и съща посока: „+“ или маркировка под формата на цифри, или с по-малък диаметър подрязване със сферична форма, или вдлъбнатина с диаметър 5 mm и дълбочина 1 mm, или с вдлъбнатина от едната страна на сферичните ролкови форми.

Забележка. Ролки с различни символи и канали в краищата се произвеждат от заводите от 1 март 1974 г. Лагерите 30-42726LM, произведени от 3PP3 и 8GPZ, имат канали с различни диаметри в краищата на ролките. За лагери 30-232726L1M, произведени от 5GPZ, един от краищата на ролките в центъра има отвор с диаметър 5 mm, дълбочина 1 mm. Лагерите 30-42726LM и 30-232726L1M, произведени от 8GPZ (частично), имат сферичен канал от едната страна на ролката и плосък край от другата или имат канали със същия диаметър в краищата на ролките, но различни по форма: от една страна - формата сферична, а от друга - пресечен конус. За лагери, произведени в 16GPZ, един от плоските краища на ролките е маркиран под формата на число, например "5". Символът "+" на един от краищата на ролките е поставен при втория вид ремонт на лагери в експлоатационния парк, които нямат горните отличителни характеристики.

5.2.2.3. В сглобено състояние лагерът трябва да се върти лесно, без задръстване и спиране. Не се препоръчва да го въртите дълго време без смазване.

Ориз. 9, радиален габарит 1 - коничен дорник; 2 - референтен пръстен; 3 - дорник; 4 - гайка; 5 - стойка.

Фиг.10. Приспособление за седло със стандарт 1,4 - плочи; 2 - измервателна скоба; 3 - индикатор; 5 - втулка.

5.2.2.4. Новите и употребявани лагери след измиване, изсушаване, охлаждане, проверка или ремонт се комплектоват според радиалните и аксиалните хлабини, според диаметрите на отворите на вътрешните пръстени.

Измерванията на лагерите трябва да се извършват след престоя им в комисионния отдел най-малко 8 часа. В този случай референтните пръстени и измервателните инструменти трябва да се съхраняват в отделението за събиране. Референтните пръстени се заверяват поне веднъж годишно.

5.2.2.5. Нови лагери в допълнение към горната проверка в съответствие с параграф 2.6. TU 37.006.048-73 подлежат на входен контрол за тяхното съответствие с изискванията на GOST 520-92. Контролът е да се провери:

качество на обработка на пръстени, ролки и сепаратори; съответствие на геометрията на отворите на вътрешните пръстени с изискванията на TS; радиални и аксиални хлабини; разлики в дължините и диаметрите на ролките; наличието на пукнатини и други видими дефекти в пръстените, ролките и сепараторите; качество на опаковката.

Един процент от получената партида, но не по-малко от три и не повече от двадесет лагера, се подлага на контролна проверка. Ако избраните лагери не отговарят на горните изисквания, се проверява двоен брой лагери. В случай на незадоволителни резултати от повторната проверка, цялата партида се връща в завода за размяна за добри.

5.2.2.6. За ролкови лагери, произведени в нарушение на изискванията на GOST, TU и чертежи, се съставят протоколи за рекламация; изпращат копия от актовете на железопътните администрации.

5.2.3. Измерване на радиални хлабини.

5.2.3.1. Свободните радиални хлабини на цилиндричните лагери трябва да се определят на приспособление, както е показано на фиг. 9. За тази цел върху приспособлението е фиксиран еталонен вътрешен пръстен 2 с перла. За по-лесно монтиране на лагери, към вътрешния пръстен 1 е монтиран специален конусен дорник. Референтният пръстен се избира от съществуващите вътрешни лагерни пръстени.

Радиалната хлабина на лагера може да бъде измерена със същия вътрешен пръстен, на който лагерният блок ще бъде монтиран на шийката на оста. В този случай хлабината се измерва с щуп в долната част на лагера.

При монтиране на два цилиндрични лагера след демонтиране с и без премахване на вътрешните пръстени или монтиране на нови лагери е разрешено да се контролират стойностите и разликата в радиалните хлабини на сдвоените лагери директно върху шийката на оста. След това в колона 13 на дневника на формуляра VU-90 се въвеждат радиалните хлабини, измерени директно върху шийката на оста.

Радиалната хлабина директно върху шийката на оста се определя с щуп в долната част на лагера или със специален инструмент с циферблат. Разрешено е да се контролира разликата в радиалните хлабини директно върху шийката на оста, с изключение на сондата и приспособлението, и с помощта на приспособление за седло (фиг. 10). В този случай приспособлението за седло е монтирано върху референтен пръстен, който се използва за определяне радиален просветлагер в свободно положение и индикаторът на инструмента за седло е настроен на нула. След регулиране устройството с форма на седло се монтира последователно върху вътрешните пръстени, монтирани на шийката на оста, и действителното отклонение на индикаторната игла със знак плюс или минус се записва върху твърдо валцования диск на колелото.

Фиг.11. Удължител за стеблото на индикатора при измерване на радиални хлабини с помощта на инструмент за седло

Фиг.12. Устройство за измерване на аксиалната хлабина между краищата на ролките и страните на външния пръстен 1 - лост; 2 - плоча; 3 - основа; 4 - багажник; 5 - стойка за статив;

6 - гайка; 7 - индикатор; 8 - направляващ конус; 9 - затягащ пръстен;

10 - вътрешният пръстен на измервания лагер.

Когато монтирате лагерния блок в буксата, в зависимост от това къде се е отклонила стрелката на индикатора - на „плюс“ или „минус“, удвоете това отклонение и добавете (или извадете) от радиалния хлабина, написан с цветен молив на външния или крайния повърхността на външния пръстен на лагера, измерена в свободно състояние върху еталонния пръстен. Например, ако радиалната хлабина на лагера в свободно състояние върху референтния пръстен е 0,07 mm, а отклонението на индикатора на приспособлението за седло, когато е монтирано на вътрешния пръстен на шийката на оста, е „минус“ 0,02 mm , тогава действителната хлабина на лагера ще бъде 0,11 mm (0,07+0,02x2).

При използване на инструмент за седло за измерване на радиални хлабини кракът на индикатора трябва да бъде удължен с 20 mm. Удължителят е изработен от стомана StZsp (фиг. 11).

5.2.3.3. Радиалната хлабина се приема като средна аритметична стойност от три измервания, когато външният пръстен е завъртян на 120° около оста. Получените радиални хлабини се записват с цветен молив върху външните или крайните повърхности на съответните външни пръстени на лагерите, както и в дневника форма VU-90. Стойностите на радиалните хлабини, с които е разрешено да работят лагерите, са дадени в точка 6.2.

5.2.4. Измерване на аксиална хлабина в лагер

5.2.4.1. За цилиндрични лагери измерете и запишете в gr. 18 списание форма ВУ-90 аксиална хлабинамежду краищата на ролките и страните на външните пръстени.

5.2.4.2. Аксиалната хлабина в лагера обикновено се измерва с щуп, който се поставя между края на една от ролките и страната на външния пръстен след разглобяване на лагерния блок. Измерванията се правят на три места, когато външният пръстен се върти около оста. За аксиална хлабина вземете минималната му стойност. Аксиалната хлабина в лагера може да се определи в сглобен вид на устройството или на приспособлението (ако има такова, фиг. 12). За тази цел вътрешен вътрешен пръстен 10 е монтиран на инструменталната плоча (страната надолу). На пръстена е монтиран блок от измервания лагер, а на неговите ролки - затягащ пръстен 9, фиксиран с гайка 6.

С помощта на лост 1 повдигнете и спуснете външния пръстен; индикаторният щифт, опрян в края на външния пръстен, определя аксиалната хлабина. В този случай аксиалната хлабина в лагера се приема като най-малката стойност от трите измервания, когато външният пръстен се върти на 120 ° около оста.

5.2.5. Избор на сдвоени лагери.

5.2.5.1. Сдвоени лагери, монтирани на една осова шийка, се избират според радиалните хлабини. Разликата в радиалните хлабини за два сдвоени лагера трябва да отговаря на стандартите, посочени в точка 6.2. Сдвоените лагери трябва да осигуряват изместване на тялото на кутията по отношение на шийката на оста в аксиална посока в рамките на аксиалния ход.

5.2.5.2. Аксиалното биене на два цилиндрични лагера, монтирани на една и съща шийка на оста, не подлежи на измерване и се осигурява от конструкцията на лагерите, при условие че двата съвпадащи лагера са правилно поставени в буксата (маркировките на лагерните блокове трябва да са обърнати извън буксата) и е в рамките на 0,68-1,38 mm.

5.2.6. Измерване на диаметъра на вътрешния пръстен на лагер. 5.2.6.1. За цилиндричните лагери вътрешните пръстени се избират на шийката на оста според намесата, която се създава поради разликата в диаметрите на вътрешните пръстени и шийката на оста (диаметърът на пръстена трябва да е по-малък от диаметъра на врата от количеството на смущенията).

За да се определи смущението, диаметърът на отвора на вътрешния пръстен на лагера се измерва с електронно-механични устройства, одобрени от Министерството на железниците на Руската федерация. Настройката на тези устройства се извършва според референтните пръстени и в съответствие с инструкциите, приложени към тези устройства. Също така е позволено да се измери диаметърът на отвора на вътрешния пръстен на лагера с помощта на инструменти UD1V, UD2V, U-353 (289 или 289M) в две секции на разстояние 10 mm от челната повърхност. В този случай, преди измерването, устройството трябва да бъде настроено според еталонния пръстен (еталон), който е сертифициран по предписания начин. При настройка на механични инструменти, основният край се монтира върху върховете на три ограничителя (или върху опорната повърхност на устройството), така че измервателният подвижен ограничител да докосва пръстена в сектора, маркиран с киселина. При това положение на пръстена стрелката на измервателната глава се настройва на размера на отклонението (от номиналния размер на вътрешния пръстен с диаметър 130 mm). Това отклонение се определя от маркировката, посочена върху референтния пръстен. Например при маркиране на 129,988 мм стрелката на измервателната глава се показва вляво от нулата с "минус" 12 микрона, а при маркиране на 130,010 мм стрелката се показва от нула до "плюс" 10 микрона.

Трикратното въвеждане на стандарта върху устройството проверява стабилността на последното, докато отклонението на стрелката на измервателната глава не трябва да бъде повече от 1/2 деление на скалата, а референтният пръстен не се върти. След настройката на устройството се инсталира контролиран пръстен. При плавно въртене на пръстена в една посока върху опорите, стрелката на измервателната глава ще покаже отклонението на размера на измерения пръстен. Отклоненията се броят от нула.

Бележки. 1. По време на настройката подвижният накрайник трябва да бъде монтиран в областта, маркирана върху референтния пръстен.

2. Референтният пръстен е избран от съществуващите вътрешни пръстени от стомана ШХ4 от нови лагери тип 2726. Установените размери се прилагат към пръстените по време на тяхното сертифициране и посочват датата на проверка в паспорта. Срокът на валидност на референтния пръстен до следващата проверка се определя в съгласие с държавния проверяващ.

3. Необходими са минимум три референтни пръстена, за да се осигури правилна настройка на инструмента.

5.2.6.2. За изчисляване на смущението се взема средноаритметичната стойност на отклоненията на измервателната глава при измерване в две секции на пръстена. Например, ако при измерване в една секция иглата на миниметъра се е отклонила от нула с 9 и 13 µm, това означава, че в тази секция пръстенът има овалност от 4 µm, а средното отклонение е 11 µm. При измерване във втория участък отклонението е 12 и 18 µm. В този случай овалността ще бъде 6 µm, а средната стойност ще бъде 15 µm. Така средноаритметичната стойност на отклонението от номиналния размер на пръстена ще бъде (11+15)/2 =13 µm. Средната овалност на пръстена в този случай ще бъде (4+6)/2=5 µm, а конусната форма на пръстена 15-11=4 µm. За нови лагери допустимите отклонения на диаметъра на отвора на пръстена са 0-25 микрона.

Таблица 6

Фиг.13 а. Скоба за лост

Фиг.13 b. Регулиране на скобата на лоста

Фиг. 13 c. Измерване на скобата на лоста на шейната на оста

Фиг.14. Инструмент за фиксиране и калибриране на резба M110x4 по оста

5.2.6.3. За да се улесни изборът на лагери по шийката на оста в рамките на допустимата плътност при използване на устройствата UD1V, UD2V, 289 и 289M, вътрешните пръстени на лагерите могат да бъдат разделени на групи I, II и III в зависимост от отклонението на диаметъра на отвора от номиналния размер: първата група включва вътрешните пръстени с отклонения на диаметъра на отворите от 0 до -8 микрона, а във втората - с отклонения от -9 до -17 микрона и в третата - с отклонения от -18 до -25 микрони. По този начин вътрешният пръстен, разглеждан в горния пример, със средно аритметично отклонение от 13 µm, трябва да бъде причислен към втората група. Въз основа на резултатите от измерването върху опорната повърхност на вътрешния пръстен маркирайте с цветен молив средноаритметичната стойност на отклонението от номиналния размер или номера на групата, към която този пръстен е присвоен според резултатите от измерването.

Диаметърът на кацане или номерът на групата се вписват в дневника VU-90. Препоръчителното разделяне на групи по размер според средната стойност на диаметъра на отвора на вътрешния пръстен е дадено в табл. 6.

Пръстените се поставят в клетките на стелажа на групи.

5.2.7 Проверка, измерване на оста на колоосите и изпитване без разрушаване на вътрешните пръстени на лагерите, натиснати върху оста.

5.2.7.1. Проверката и сертифицирането на колоосите се извършва в съответствие с "Инструкции за проверка, преглед, ремонт и формиране на колела на вагони". При проверка трябва да се обърне специално внимание на гнездото на вътрешния пръстен на задния лагер, разположено на шийката на оста близо до филето на разстояние 25-34 мм от края на предглавината на оста. . Ако има втвърдяване от лагерния пръстен на посоченото място, то трябва да се отстрани с помощта на шкурка № 6 с масло при въртене на колелата върху машината за гърло.

Те проверяват състоянието на жлеба за фиксиращата щанга, резбите M 12 за болтовете на фиксиращата щанга и резбовата шайба M20 на резбовия жлеб и резбата M110x4 на шийката на оста. С размер на жлеба по-малък от 8 mm, за колела от тип RU1, той се пробива до размер 8 mm с грапавост на крайните повърхности от страната на шийката Rz 2,5 µm и от страната на резбата Rz 40 µm.

5.2.7.2. Осовите шейни за лагери се измерват с електронно-механични устройства, които са преминали държавни тестове и са одобрени от Министерството на железниците на Руската федерация. Настройката на електронно-механичните устройства се извършва в съответствие с инструкциите, приложени към устройствата и съгласно стандартите, доставени с тези устройства. Допуска се измерване на шийките на осите с лостова скоба (фиг. 13 а, б, в) с топлоизолираща дръжка. Регулирането на скобата на лоста, в допълнение към крайните мерки за дължина, може да се извърши с помощта на стандартите на Uralvagonzavod, сертифицирани от органите на Държавната метрологична служба.

Вратовете се измерват в две секции и две взаимно перпендикулярни посоки. Данните за измерванията се въвеждат в дневник форма VU-90.

Измерванията на шийките на осите и частите на предглавините се извършват не по-рано от 12 часа след машинната обработка на новите оси или измиването на комплектите колела в перални машини и не по-рано от 2 часа след набраздяването на шийките или завъртането на колелата по време на ремонт. Разрешено е измерването на осовата шийка не по-рано от 12 часа или 2 часа, при условие че температурната разлика между шийката и околната температура е в рамките на 3 °C. Инструментът, с който ще се измерват шийките, трябва да се провери спрямо контролни плочки или референтни пръстени, или крайни мерки, които са при същите температурни условия като осите, т.е. в същия цех, където колоосите се съхраняват за горепосоченото време.

Диаметърът на резбата на колелата от типове RU1-950 се измерва с дебеломер или специален шаблон. Колелата с диаметър на външната резба над 110 mm трябва да бъдат калибрирани до размер 110 mm със специален инструмент (фиг. 14). Колела с размер на резбата на външния диаметър по-малък от 108,7 mm, както и колооси с повредени резби (износване, счупване на резба, намачкване на работната повърхност на профила на резбата, промяна на стъпката на резбата, задръстване на крайната гайка на оста, и др.) подлежат на ремонт.

При колооси тип RU1SH състоянието на отворите с резба M20 в края на оста се проверява визуално. Ако в резбовите отвори на осите са скъсани повече от първите три резби или ако затягането на закрепващите болтове е трудно, е разрешено да се фиксират резбовите отвори с кран.

Ако повече от шест първи нишки на резбата в резбовите отвори на оста са повредени, колоосът не се допуска за по-нататъшна работа до специална индикация. При счупване на главата или вала на болта, останалата част от болта се развива от оста, без да се повреди резбата на отвора с резба.

Броят на бракуваните колела на година поради неизправности в резбата на шийките на оси от тип RU1 и резбови отвори за болтове M20 на оси от тип RU1SH са посочени в сертификата за експлоатация на основните типове ролкови лагери, изпратени до железопътни администрации.

5.2.7.3. Категорично се забранява бракуването на оси тип RU1 с повредена резба за крайни гайки и болтове М12, закрепващи с фиксатор, както и оси тип RU1Sh с повредена резба за закрепване на болтове с шайба Belleville. Такива оси подлежат на ремонт. Резбата на осите тип RU1 се възстановява чрез наваряване, последвано от нарязване на струг и проверка с калибър.

5.2.7.4. Вътрешните пръстени на лагерите, притиснати върху шийките на осите, се контролират по метода на магнитните частици в съответствие с изискванията на нормативната и техническата документация за безразрушителен контрол, одобрена по предписания начин.

5.2.8. Проверка на букси.

5.2.8.1. След промиване корпусът се проверява за съответствие с изискванията, посочени в точка 7.2. Вътрешната опорна повърхност на корпуса на буксата, упорното рамо (пластмаса) и лабиринтната част се почистват от корозия, неравности и се избърсват с краища, навлажнени с керосин и след това се изсушават. Допускат се тъмни петна върху опорната повърхност на корпуса на кутията след отстраняване на корозионните повреди, т.е. повърхността не може да се почисти до метален блясък.

5.2.8.2. Повърхността на сядане (вътрешен диаметър) на корпуса на буксата се проверява с индикаторен вътрешен манометър (фиг. 15)

Фиг.15. Индикатор вътрешен габарит тип NI 1 - дорник; 2 - багажник; 3 - индикатор.

или микрометричен вътрешен габарит или електронно-механични устройства за съответствие с чертежните размери и стандарти, посочени в точка 6.1. В случай на ново производство на букси, перпендикулярността на крайната повърхност на задния упорен фланец към цилиндричната опорна повърхност на буксите се проверява със специално устройство или извит квадрат.

5.2.8.3. При букси със заден свалящ се капак, последният не се отстранява по време на промиване. Разхлабените болтове се извиват на 3-4 резби, за да се провери състоянието на пружинните шайби. Ако шайбите са в добро състояние, болтовете са затегнати. Загубилите еластичност шайби се сменят.

5.2.8.4. В буксите на леки автомобили, които нямат отвори за монтиране на температурни сензори за контрол на температурата на нагряване, е необходимо да се пробият отвори съгласно текущата документация. Не се допуска проходен отвор в кутията.

5.2.8.5. Регистрирайте в регистрационния формуляр VU-91 случаи на откриване на неизправност в корпуса на буксата. В този случай в колона 2 се посочва датата на откриване на неизправност в корпусите на буксите, а в колона 5 - вида на корпуса на буксите: пътнически или товарен (например товарен). Колона 6 показва коя неизправност е открита.

5.2.8.6. Корпусите на буксите с износване на опорната повърхност (диаметър на отвора) над допустимата норма, както и с повреди на лабиринтната част, отвори с резба, с проходни отвори за термосензори, със счупени болтове, останали в буксата и други повреди, са обект на ремонт.

Буксите с останалите счупени болтове, както и проходните отвори за температурния датчик се ремонтират в депото по технологичен процес 104.12.01.212.000.28, разработен от ПКТБ за автомобили.

5.2.8.7. Строго е забранено бракуването на корпуса на буксите, които трябва да бъдат ремонтирани.

5.2.8.8. Трябва да се извърши щателна проверка на букси от алуминиеви сплави и букси на товарни вагони с пресован лабиринт.

5.2.8.9. При получаване на нови корпуси на буксите трябва да се извърши 100% контрол на резбата M20 с проходни и непропускливи габарити.

5.2.9. Проверка на частите на осите.

5.2.9.1. Лабиринтните пръстени след оголване и измиване се избърсват и проверяват. На повърхностите за кацане и в лабиринта не се допускат пукнатини, вдлъбнатини, вдлъбнатини, неравности и други дефекти. Размерите се проверяват в съответствие със стандартите, посочени в точка 6.3.

При ремонт на колооси с отстраняване на лабиринтни пръстени е необходимо да завъртите лабиринтния пръстен от диаметър от 183 до 182 mm. По време на пълно изследване без премахване на вътрешните пръстени, в случай на неравности по цилиндричната повърхност на лабиринтния пръстен, почистете го с шкурка. Разрешено е да се използват ремонтирани лабиринтни пръстени с размерите, посочени в параграф 6.3., които са маркирани с "1p" и "2p" и др.

5.2.9.2. Монтажните и инспекционните капаци се проверяват след отстраняване и измиване. Взаимосвързаните монтажни и инспекционни капаци се отделят, за да се замени уплътнението, и се сглобяват отново. На кориците не се допускат пукнатини, вдлъбнатини, прорези, драскотини, изпъкналости, огъвания, изкривявания и други дефекти. Ревизионните капаци, деформирани по протежение на свързващата повърхност, се изравняват.

5.2.9.3. Крайни гайки с радиус на преход 6-8 mm (фиг. 16 a), гайки с жлеб (фиг. 16 b, c, d), гайки с жлеб и подрязване (фиг. 16 d), както и заключващите пръти, шайби и болтове след промиване трябва да бъдат проверени. Те не са разрешени прорези, неравности и други неизправности, които засягат работата на уреда. Строго е забранено пробиването на резбата на гайката M110. Заключващите пръти подлежат на задължителна магнитно-порошкова проверка с марката на предприятието и датата на производство на проверката.

а)

Фиг.16. Крайни гайки а), б) с правоъгълен жлеб; в) със стъпаловиден жлеб; г) с вдлъбнатина.

Фиг.17. Белвилски шайби а) за закрепване с четири болта; б) за закрепване с три болта.

5.2.9.4. С пълни ревизии на букси на крайни гайки, които нямат пръстеновидни жлебове, пръстеновиден жлеб с правоъгълна форма (фиг. 16 b) с ширина 6 mm или стъпаловидна форма (фиг. 16 c, d) с диаметър 152 mm е направен.

5.2.9.5. Дисковата шайба (фиг. 17 а) има четири, а шайбата (фиг. 17 б) има три отвора с диаметър 22 mm за болтове, закрепващи шайбата към челната повърхност на шийката на оста.

Необходимо е внимателно да се проверят шайбите и болтовете на крайния монтаж на лагерите, направени с шайби и четири или три болта M20. Всички открити недостатъци трябва да бъдат докладвани на железопътните власти. Също така е необходимо да се докладва броят на откритите гайки с оголени резби.

5.2.9.6. Заключващи шайби за фиксиране едновременно на четири (фиг. 18) и три (фиг. 19) болта се използват за крайно закрепване на лагери, направени с помощта на дискови шайби и болтове M20.

За да се предотврати повреда на капаците от алуминиева сплав от врязване на пружинни шайби, се използва специална облицовка (фиг. 20).

5.2.9.7. M 12x35 болтове за закрепване на заключващата лента и инспекционния капак, както и M20x60 болтове за закрепване на фиксиращия капак и M20x60.4.8 болтове за закрепване на дисковата шайба са направени в съответствие с GOST 7798-70 и Технически изискваниясъгласно GOST 1759-70. Главите на болтовете M20x60.4.8 са изпълнени по вариант с фалшива шайба върху опорната му повърхност (фиг. 21). В края на главите на болтовете са поставени последните две цифри от годината на монтиране на буксата с размер 6х2,25 мм, когато болтовете са използвани за първи път при монтиране на крайния монтаж. Резбите на болтовете трябва да се навиват. В случай на несъответствие с изискванията на стандартите, болтовете трябва да бъдат отхвърлени. Забранено е използването на болтове M12 и M20 с различен размер на главата.

5.2.9.8. Гумените пръстени, монтирани между монтажния капак и буксата, както и уплътненията между капаците, независимо от състоянието им, се сменят при всяка пълна ревизия на буксата.

Фиг.18. Фиксираща шайба за заключване на болтове M20 с крайно закрепване с дискова шайба и четири болта

Фиг.19. Фиксираща шайба за заключване на болтове M20 с крайно закрепване с дискова шайба и три болта

Ориз. 20. Подплата за предотвратяване на повреда на капачките от алуминиева сплав

Ориз. 21. Болт M20x60.4.8 за закрепване на крайната шайба

5.3. Монтаж на букси

5.3.1. Общи изисквания.

5.3.1.1. Монтажът на букси с ролкови лагери може да се извърши на производствена линия с помощта на механизирани стендове или ръчно. Когато работите с помощта на стойка, двойките колела се подават последователно към тази стойка, с помощта на която се опаковат крайни гайки или болтове M20, болтове M12 на заключващи пръти и капаци на букси M20. При ръчния метод осите и комплектите колела, които изискват монтаж, се монтират в един ред върху релсовия път на монтажното отделение.

Монтажът на букси с помощта на стойки се извършва в съответствие с технологичния процес на демонтаж и монтаж на букси на карета върху ролкови лагери с помощта на средства за механизация и автоматизация.

5.3.1.2. Допускат се за монтаж лагери и колела с температура на околната среда. Следователно монтажът на букси трябва да се извърши не по-рано от 12 часа след измиване на двойките колела в перални машини и не по-рано от 2 часа след завъртане на джантите по време на ремонт, а лагерите - не по-рано от 8 часа след измиването им в пералня кола. Монтажът на букси с ролкови лагери след демонтиране на буксите с отстраняване на вътрешните пръстени или ново образуване трябва да се извърши при спазване на условията, предвидени в параграфи. 5.2.2.4., 5.2.6.1. от настоящите инструкции, тъй като за качеството на закрепване на лагерите към шейната на оста е от съществено значение точността на измерванията на шийките на осите и отворите на вътрешните пръстени на лагерите. Сглобяването на букси с ролкови лагери след демонтиране без отстраняване на вътрешните пръстени е разрешено да се извършва не по-рано от 12 часа след измиване на двойките колела в перални машини и 8 часа след измиване на лагерните блокове, при условие че температурната разлика между вътрешните пръстените на шийката на оста и лагерните блокове ще бъдат в рамките на 3°C.

5.3.1.3. Всички измервателни инструменти, както и устройствата, използвани при монтажа на буксите и монтажните лагери, трябва да се подлагат на периодични проверки, да се поддържат в абсолютна чистота и пълни

изправност.

5.3.1.4. Всеки измервателен инструмент е назначен

стая. Резултатите от периодичната проверка и датите на контрола се записват в дневник на установената форма, който периодично се проверява в промишлени предприятия - от инспектора на железопътната администрация, в ремонтни предприятия - от началника на отдела за контрол на качеството, а в депото - от главния инженер.

5.3.1.5. За техническото състояние на шийките, частите на предглавините на осите и техните размери отговарят служителите на отдела за производство на колела, а служителите на отдела за производство на ролкови лагери, освен това, отговарят и за монтажа на оста кутии.

5.3.1.6. По време на монтажа всички резбови връзки на монтажните части на буксовата кутия са покрити с тънък слой смазка LZ-TsNII, с изключение на резбите на осите тип RU1 и гайките M110.

Ориз. 22. Монтажна втулка #1

5.3.2. Монтаж на лабиринтния пръстен.

5.3.2.1. Лабиринтните пръстени за кацане на предглавината на оста са избрани според стегнатостта, която се създава поради разликата в диаметрите на пръстена и предглавината. За определяне на стегнатостта вътрешният диаметър на лабиринтния пръстен се измерва с микрометричен или индикаторен дебеломер, а диаметърът на предглавината на оста с микрометър. Измерването се извършва в две взаимно перпендикулярни посоки. Въз основа на резултатите от тези измервания се определят средните диаметри на лабиринтния пръстен и предглавината на оста, според които се изчислява намесата. Получени средни стойности аритметични стойностиотклоненията от номинала се записват върху площадката или страничната повърхност на лабиринтния пръстен, а за предглавините на осите - върху външния ръб на джантата или върху диска на колелото. Диаметърът на лабиринтния пръстен трябва да бъде по-малък от диаметъра на предглавината на оста със стойността на допустимата плътност в границите, посочени в точка 6.4.

5.3.2.2. Лабиринтният пръстен преди засаждането се загрява предварително в електрическа пещ, баня или с помощта на специален индукционен нагревател до температура 125°-50°C. Когато пръстенът се нагрява в електрическа пещ, частта на предшественика се покрива с тънък слой от трансформатор, шпиндел AC или индустриално масло 12.

Ориз. 23. Местоположението на квадрата и сондата при проверка на монтажа и плътността на лабиринтния пръстен 1 - квадрат; 2 - сонда.

При поставяне лабиринтният пръстен трябва да опира в края на предглавината на оста. На шийката на оста се поставя монтажна втулка № 1 (фиг. 22), с края на която се нанасят удари по лабиринтния пръстен, като постепенно се увеличават при охлаждането му до получаване на чист метален звук. Допуска се натискане на пръстените с хидравлични устройства.

5.3.2.3. След пълно охлаждане на шийката на оста и лабиринтния пръстен, с извит квадрат се проверява в четири диаметрално противоположни точки перпендикулярността на крайната повърхност на лабиринтния пръстен към опорната повърхност на шийката на оста (фиг. 23). Разстоянието между крайната повърхност на лабиринтния пръстен и квадрата се измерва с щуп. Пипната пластина с дебелина 0,04 mm не трябва да влиза в процепа. Същата плоча за усещане се използва за проверка на прилягането на лабиринтния пръстен към края на предглавината на оста (опипачът не трябва да минава). След това преминете към монтажа на букси. Преди да монтирате кутията на оста на гърлото на оста, в лабиринтния пръстен се поставя грес в количество от 100 g, равномерно разпределена по целия периметър.

Ориз. 24. Подреждане на устройствата при монтиране на вътрешните пръстени а) заден лагер; б) преден лагер 1 - монтажна втулка; 2 - водещо стъкло № 2; 3 - вътрешният пръстен на задния лагер; 4 - лабиринтен пръстен; 5 - вътрешният пръстен на предния лагер.

Ориз. 25. Подреждане на частите при затягане на вътрешните пръстени в аксиална посока

5.3.3. Монтаж на два цилиндрични лагера тип 232726 и 42726 ново производство или след демонтаж с демонтиране на вътрешните пръстени.

5.3.3.1. Подготовката за монтаж на два цилиндрични лагера (фиг. 24 и 25) се извършва в съответствие с изискванията, посочени в vpp. 5.2.1. -5.2.9.8.

5.3.3.2. Закрепването на вътрешните пръстени на лагерите върху шийката на оста при монтиране на два цилиндрични лагера се извършва чрез "намеса", която се създава поради разликата в диаметрите на пръстените и шийката на оста. За да се определи стегнатостта на прилягането на вътрешните пръстени, специални електронно-механични устройства, които се регулират в съответствие с инструкциите, приложени към тези устройства, измерват диаметрите на шийките на осите в две секции, съответстващи на средата на вътрешната пръстени на лагерите, и в две взаимно перпендикулярни посоки. Допуска се измерване на шийките на осите с лостова скоба съгласно горната последователност.

Шините на осите на двойките колела, подобно на вътрешните пръстени, в зависимост от тяхното отклонение от номиналните размери при използване на лостова скоба, също могат да бъдат разделени на три групи по размер. Препоръчителното разделяне на шийките на осите в групи по размер според диаметъра на отвора е дадено в таблица 7.

Таблица 7

Въз основа на резултатите от тези измервания се определят средните диаметри на шийките на осите. Получените средни аритметични стойности на отклонения от номиналните размери или номера на групата се записват върху външната страна на джантата. Отклоненията от диаметъра на гърлото или номера на групата се вписват във формуляра на монтажния дневник VU-90 (Приложение 1). За да се изчисли предварителното натоварване, се вземат средните аритметични стойности на измерванията във всяка секция на шийката на оста и вътрешния пръстен на лагера.

5.3.3.3. Изборът, монтажът и изпитването на лабиринтния пръстен на предглавината на оста се извършва в съответствие с изискванията, посочени в параграфи. 5.3.2.2. - 3.2.3. Преди монтирането на лабиринта и вътрешните пръстени, върху резбовата част на шийката на оста се завинтва водеща втулка № 2 (фиг. 26) с външен диаметър 129 mm.

5.3.3.4. След монтирането на лабиринтния пръстен на шийката на оста се монтират вътрешните пръстени на лагерите, които се загряват предварително в електрическа пещ до температура 100 ° -120 ° C, докато вътрешните пръстени от първата група се монтират на оста шийка от първа група, халките от втора група - на шийката на оста от втора група и др. .d. На дясната и лявата шийка на оста на една двойка колела могат да се монтират пръстени от различни групи.

Вътрешните пръстени на лагера могат да се нагряват в индукционна инсталация "нагревател - демагнетизатор" или в електрически нагреваема маслена баня до температура 100° - 120°C със задължителен контрол.

Преди монтирането на вътрешните пръстени, шийките на осите (ако са били нагрявани в електрическа пещ или индукционна инсталация) се покриват с тънък слой AC шпинделно масло, индустриално 12 или трансформаторно масло.

Ориз. 26. Направляваща (предпазна) чаша №2

Ориз. 27. Разположението на кутията на осите при монтиране на лагерни блокове 1 - заден лагер; 2 - преден лагер.

Ориз. 28. Разположението на тялото на кутията, когато е монтирано на шийката на оста

5.3.3.5. Нагретият вътрешен пръстен на задния лагер 3 (фиг. 24 а) се поставя странично през направляващата чаша № 2 на шийката на оста с помощта на монтажна втулка № 1 (поз. 1) и се довежда до лабиринтния пръстен 4.

5.3.3.6. След монтиране на вътрешния пръстен на задния лагер, вътрешният пръстен на предния лагер 5 се монтира върху шийката на оста (фиг. 24 b). В същото време се обръща внимание на плътността на прилягането му директно към вътрешния пръстен на задния лагер. Вътрешният пръстен на предния лагер е монтиран така, че неговата страна със скосявания да е обърната към средата на шийката, а плоският край е обърнат към края на шийката на оста.

5.3.3.7. След отстраняване на направляващата чаша 2 върху шийката на оста се поставя плосък упорен пръстен 2 (фиг. 25), след което с помощта на гайка 1 всички части, поставени на шийката на оста, се затягат в аксиална посока с помощта на ударен инструмент - чук с тегло 3-5 кг. Позволява се затягане и след това затягане на гайката с инерционен ключ или чрез затягане на вътрешните пръстени с хидравлична инсталация със сила най-малко 200 kN (20 tf).

5.3.3.8. При крайно закрепване с шайба Belleville и болтове M20, компресията се извършва с шайба Belleville и четири или три болта M20, които след това могат да се използват в крайното закрепване на тази букса. Моментът на затягане на всеки болт трябва да бъде в рамките на 200-300 Nm (20-30 kgf/m). Допуска се използването на технологични шайби и болтове М20.

5.3.3.9. Докато вътрешните пръстени се охлаждат, за да се осигури плътно прилягане един към друг и към лабиринтния пръстен, гайките M110 и болтовете M20 се затягат. Ринговете остават стегнати до пълното им охлаждане. Допуска се принудително охлаждане на пръстените с трансформаторно масло с температура от +15° до +20°С. След като пръстените се охладят до температурата на околната среда, гайката или шайбата, както и упорният пръстен, се отстраняват. Стегнатостта на вътрешните пръстени един към друг и към лабиринтния пръстен се контролира със сонда при температурна разлика между пръстените и околната среда не повече от 3°C. Плоча на сондата с дебелина не повече от 0,04 mm може да влезе в междината между тези части в участък, не по-дълъг от 1/3 от обиколката.

5.3.3.10. След покриване на опорната му повърхност с тънък слой масло, блокът (външен пръстен с ролки) на задния лагер 1 (фиг. 27) се вкарва последователно ръчно в тялото на буксата, така че страната на пръстена с маркировката е обърната към лабиринтната част на буксата, а блокът на предния лагер 2 така, че краят му с маркировката да е обърнат към предната част на кутията. Забранява се поставянето в буксите на една колесна двойка лагери със сепаратори от различен материал.

Преди монтирането на лагерните блокове в корпуса на буксата, ролките, каналите и страните на външните пръстени се смазват с маслата, посочени в точка 2.3.3. Лагерният блок се смазва от масло, последвано от многократно завъртане на клетката с ролки във външния пръстен.

5.3.3.11. Ролковите лагери, монтирани в буксите и жлебовете на лабиринтната част на буксата или лабиринтния пръстен, са напълно запълнени с грес по целия периметър. В същото време 0,5-0,6 кг смазка се поставя в лагерните блокове и свободното пространство между задния лагер и лабиринтния пръстен и 0,1 кг в лабиринтното уплътнение.

5.3.3.12. Корпусът на буксата с монтирани лагерни блокове се натиска върху вътрешните пръстени (фиг. 28). Плътното движение на тялото на буксата означава, че са направени нарушения при избора на радиални хлабини. Корпусът на буксата с лагерните блокове на вътрешните пръстени трябва да се монтира свободно, без много усилия. В същото време е забранено да се монтират оси, чиито тела са изработени от алуминиева сплав и стомана, на една двойка колела.

Ориз. 29. Разширителна втулка, монтирана в лагерния блок 1 - разширяваща се втулка; 2 - лагер; 3 - каросерия.

Преди да поставите корпуса на буксата 3 (фиг. 29) с лагерните блокове, е необходимо да раздалечите ролките 2 с ръкава 1. Когато корпусът 2 (фиг. 30) се премести, ръкавът 1 ще излезе на буксата.

5.3.3.13. След монтиране на тялото на буксата, упорният пръстен на предния лагер се поставя на гърлото с маркировката към предната част на тялото на буксата, гайка M110x4 с височина 51 мм се завинтва върху резбовата част на оста . Гайките са предварително избрани според резбата на шийката на оста, за да се осигури най-малката хлабина в резбовата връзка.

5.3.3.14. Затегнете гайката, докато влезе в контакт с плоския упорен пръстен на предния лагер и я затегнете здраво, когато използвате стойка или ръчно, като използвате гаечен ключ и 3-5 кг чук с два до четири удара на рамо от 0,5 m, докато се получи чист метален звук.

След това в жлеба на оста се монтира заключваща щанга, без да се вкарва стеблото й в слота на гайката. Шината е поставена в такава позиция, че когато гайката впоследствие се затегне, за да вкара стеблото на шината в слота, гайката ще се завърти от половин на една корона. Когато използвате гаечен ключ със стрелка, след ръчно монтиране на гайката, докато влезе в контакт с плосък упорен пръстен, тя се затяга предварително с един удар на чук с тегло 3-5 кг върху дръжката на гаечния ключ. След това, поддържайки ключа с една ръка, с другата ръка, щанга със стрелка 4 се монтира на ключа в резбовите отвори на жлеба на оста.

Настройвайки стрелката на нула (риск в края на ключа) и удряйки дръжката на ключа, затегнете гайката под ъгъл от 16 ° (риск в края на ключа). След отстраняване на щангата със стрелката, в жлеба на оста се монтира фиксираща щанга, без да се поставя стеблото й в слота на гайката. След завинтване на един болт на заключващата лента, окончателното затягане на гайката се извършва, за да се постави стеблото на заключващата лента в слота на гайката; докато затягате гайката до размера, половинатакорони (приблизително под ъгъл не повече от 8 °).

Гайката се затяга само чрез завъртане по посока на часовниковата стрелка. Забранено е завъртането на гайката в обратна посока, т.е. разхлабването на затягането й. При затягане на гайката буксата се завърта леко, за да се уверите, че лагерите не са блокирали. След това монтирайте и фиксирайте болтовете на заключващата лента. Болтовете и отворите за тях се смазват с грес. Под болтовете са монтирани пружинни шайби. Болтовете се свързват с мека (закалена) тел с диаметър 1,5-2,0 mm, преминаваща през зенкери в главите им, независимо от монтажа на пружинни шайби. Телта е вързана във формата на числото "8".

Ориз. 30. Разположението на буксата с лагери, когато е монтирана на шийката на оста с разширяваща се втулка 1 - разширяваща се втулка; 2 - каросерия.

5.3.3.15. Когато лагерите са крайно монтирани с дисковидна шайба, последната след монтиране на плоския упорен пръстен на предния лагер се поставя върху шийката на оста. Дисковата шайба е закрепена към края на шийката на оста с четири или три болта M20x60.4.8 с глава, направена с фалшива шайба на опорната повърхност (фиг. 21). При монтиране на крайния монтаж на лагерите с шайба трябва да се използват болтове без следи от корозия. Специално вниманиетрябва да се даде на състоянието на преходната точка на вала на болта към главата. Ако се установи надраскване в точката на прехода от пръта към главата с радиус по-малък от 0,8 mm или други повреди, болтовете не се допускат за по-нататъшна употреба в крайното закрепване. Повредените болтове се сменят.

Под болтовете на дясната и лявата шийка на оста са монтирани заключващи шайби, върху които в съответствие с точка 4.1.5. печати са пълнени (фиг. 7). При крайно закрепване с шайба, чашковите болтове M20 се заключват с фиксираща шайба (фиг. 18 и 19). Затегнете болтовете M20 с калибриран или динамометричен ключ с въртящ момент от 230-250 Nm (23-25 kgf / m). Затягането на болтовете трябва да е равномерно. За да направите това, завинтването на три болта се извършва два пъти по периметъра и четири - според схемата в следния ред: 1-2-3-4-3-4-2-1. След това венчелистчетата на заключващата шайба се огъват с щипки по ръба на главата на всеки болт и се довеждат до плътно прилягане на венчелистчетата на шайбата към краищата на главата на болта.

5.3.3.16. След фиксиране на лагерите в аксиална посока се монтират буксите.

При монтажа между монтажните и ревизионните капаци се поставя ново гумено уплътнение с дебелина 3 мм. Вътрешните повърхности на фиксиращия и ревизионния капак, както и цилиндричната опорна повърхност на фиксиращия капак и съответната повърхност на тялото на кутията, болтовете M20 и M12 и отворите за тях се смазват с тънък слой LZ-TsNII грес. Капаците са закрепени заедно с четири болта M12, под които са монтирани пружинни шайби, като е забранено да се монтират болтове с различен размер на главата. Болтовете се затягат с помощта на стойка или гаечен ключ.

Смазка с маса 0,2 kg се нанася върху външната повърхност на гайката по целия периметър и върху предната видима част на лагера и се уплътнява с пръсти, така че смазката да проникне между сепаратора и фланеца на външния пръстен. Общото количество смазка, поставена в буксите, трябва да бъде в границите, посочени в параграф 6.4.5., докато смазката може да се дозира с мерителен съд вместо с претегляне.

Нов гумен пръстен с напречно сечение 4 mm в диаметър е монтиран между крайната повърхност на тялото и фланеца на капака, повърхността на фланеца на капака се смазва с грес въз основа на запълване на цялата празнина между тази повърхност и края на тялото на буксата след затягане на болтовете. След това кутията на осите се затваря с капаци, прикрепени към тялото с болтове M20, под които също са монтирани пружинни шайби. Под два болта (или един болт, ако е предвиден от конструкцията) на монтажния капак на буксовата кутия на дясната шийка на оста е монтиран етикет от лявата страна.

Инсталирайте допълнителен етикет след монтиране на буксовата кутия за комплекти колела на леки автомобили с вътрешни пръстени от стомана ШХ4, върху които да нанесете отличителните белези 4RP, датата на монтаж на вътрешните пръстени, условния номер, присвоен на точката, която е монтирала пръстени. На същия етикет поставете номерата "160" за колела на леки автомобили, предназначени за скорости над 140 km/h. Строго е забранено монтирането на болтове с различен размер на главата. Използваните гумени уплътнения или гумени пръстени, независимо от състоянието им, се сменят с нови. Когато монтирате букси с помощта на фиксиращи капаци от алуминиева сплав, под всеки два болта M20 (фиг. 20) се монтират дистанционни елементи, за да се предотврати повреда на капаците от срязване на пружинни шайби.

5.3.3.17. Правилното сглобяване на буксата се контролира от наличието на празнина между повърхността на фланеца на монтажния капак и крайната повърхност на буксата и от лекотата на нейното въртене върху шийката на оста, която трябва да е напълно свободна ( буксата се върти ръчно). Допуска се неравномерно разстояние по цялата обиколка, докато минимално допустимото разстояние от 0,3 mm трябва да бъде в областта, където са разположени ушите на монтажните капачки.

Причините за затруднено въртене могат да бъдат прекомерно напълване на буксовата кутия с грес, случайно попадане на чужди тела в буксовата кутия (метални стърготини, парцали и др.), липса на аксиално изместване на буксовата кутия, триене на сепараторът отстрани на вътрешния пръстен на задния лагер или върху плоския упорен пръстен на предния е особено опасен. Тези причини трябва незабавно да бъдат изяснени и отстранени.

Проверете ръчно аксиалното изместване на буксата. Буксата трябва да се движи свободно по шийката на оста в рамките на аксиалния ход. Не се допуска прищипване на ролките в аксиална посока.

5.3.3.18. Буксите след монтиране на лагерите са боядисани с черна боя. Съединенията на лабиринтния пръстен с частта на оста на предглавината, както и частта на предглавината между лабиринтния пръстен и колелото трябва да бъдат внимателно боядисани, за да се избегне образуването на корозионни повреди.

5.3.3.19. Данните за монтажа се записват в дневника на формуляр ВУ-90. В този случай в колона 19 трябва да се запише монтажният диаметър на вътрешните пръстени на задните (числител) и предните (знаменател) лагери, в колона 20 - намесата при монтажа на вътрешните пръстени на задната част (числител) и предни (знаменател) лагери.

5.3.4. Монтаж на два цилиндрични лагера тип 42726 и 232726 след демонтаж без демонтиране на вътрешните пръстени.

5.3.4.1. Монтажът на букси се извършва в съответствие с параграфи. 5.3.3.10 - 5.3.3.19 от тези насоки. Освен това, преди монтажа, в съответствие с точка 5.2.5, радиалните хлабини на сдвоените лагери се измерват директно върху шийката на оста. Стойностите на пропуските се въвеждат в дневника на формуляра VU-90, който трябва да отговаря на стандартите, посочени в точка 6.2. В колона 13 се вписва стойността на радиалната хлабина вместо радиалната хлабина в свободно състояние.

За да се поддържа необходимата разлика в радиалните хлабини, е позволено да се пренареждат лагерните блокове (всеки лагерен блок с този размер може да бъде монтиран на всеки вътрешен пръстен).

5.3.4.2. Плътността на прилягане на вътрешните пръстени към гърлото на оста се проверява с устройство, което се монтира върху вътрешния пръстен, разположен на гърлото на оста, захванат и завъртян в едната посока и в другата с ръкохватка. Разрешено е да се използват устройства за определяне на плътността на прилягането на вътрешните пръстени, одобрени от Министерството на железниците на Руската федерация по предписания начин.

Те също така проверяват плътността на прилягането на вътрешните пръстени един към друг и към лабиринтния пръстен съгласно методологията и стандартите, предвидени в точка 5.3.3.9. Случаите на отслабване на прилягането на вътрешните пръстени се записват в дневника VU-91 (Приложение 2).

Страница 2 от 11

2. КОНСТРУКЦИИ НА ОСОВ МОНТАЖ С РОЛКОВИ ЛАГЕРИ

2.1.1 Ролковите лагери се използват в букси на пътнически и товарни автомобили:

а) с къси цилиндрични ролки, едноредови с едностранен вътрешен пръстен (фиг. 1а);

б) с къси цилиндрични ролки, едноредови с вътрешен пръстен без перли и плосък упорен пръстен (фиг. 1 б).

Забележка. По-нататък ролковите лагери с къси цилиндрични ролки ще бъдат наричани "цилиндрични лагери". Кацането на вътрешните пръстени върху гърлото на оста се извършва чрез пресоване, което се състои в нагряване на вътрешните пръстени (в този случай се получава тяхното обемно разширение), поставянето им върху гърлото на оста, охлаждане, след което необходимата здравина на осигурена е пресова връзка на пръстените с оста.

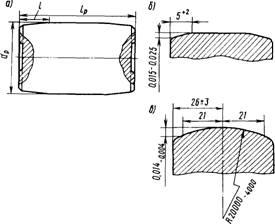

Формите на ролките на цилиндричните лагери са показани на фиг.2.

Ролките на цилиндричните лагери преди това са били направени със скосявания (фиг. 2 а, б), от 1965 г. ролките на лагери 42726 и 232726 са произведени с рационален контакт - "бомба" (фиг. 2 в). При цилиндрични лагери с масивни месингови клетки без нитове, ролките се държат в гнездата чрез уплътняване на джъмперите, а за полиамидни сепаратори - има специални удебеления на джъмперите.

Основните типове ролкови лагери, използвани в букси на широки пътнически и товарни вагони, техните размери и тегло са представени в таблица 1.

Ориз. 1. Ролкови лагери

а) цилиндричен едноредов с едностранен вътрешен пръстен;

б) цилиндричен едноредов с вътрешен пръстен без перли и плосък упорен пръстен;

1 - външен пръстен; 2 - ролка; 3 - вътрешен пръстен; 4 - сепаратор; 5 - упорен пръстен.

Ориз. 2. Носещи ролки

2.1.2. Цилиндричните ролкови лагери с различни индекси и номера (L, L1, EM, E2M, L4M и др.) след символа се различават един от друг по използвания материал на клетката (L-месинг, E-полиамид и др.).

2.1.3. Лагерите (пръстени и ролки) са изработени от хромирана стомана (Таблица 2) класове SHKH15 и SHKH15SG, стомана за електрошлаково претопяване клас SHKH15SGSH, както и от стомана с регулирана степен на закаляване SHKH4 съгласно TU 14-1-92374 и могат да бъдат направени от други марки стомана по споразумение с клиента. Лагерите 42726 с вътрешни пръстени, изработени от стомана с регулирана степен на закаляване ШХ4, имат увеличена фаска от страната на вътрешния пръстен от външната страна с височина 3 mm и ширина 5 mm или има жлеб с радиус от 2,5 мм по външния диаметър на страната на вътрешния пръстен.

Вътрешните пръстени на лагери 232726, изработени от стомана с регулирана закаляване, клас ШХ4, имат жлеб на фаската с дълбочина 0,5 mm и ширина 2 mm. Вътрешните колела на лагерите, изработени от стомана с регулирана степен на закаляване ShKh4, са обозначени с 42726L4M и 232726L4M или 42726E2M и 232726E2M.

2.1.4. Ролковите лагери на каретката са маркирани в съответствие с GOST 520-92 и TU 37.006.048-73.

При производството търговската марка на производителя се прилага върху краищата на външните и вътрешните пръстени на цилиндрични лагери (16GPZ, 8GPZ-HARP, 5GPZ, ZGPZ-SPZ и 1 GPZ-MPZ) и посочва времето на производство, месеца и година. Месецът условно се обозначава с буква, разположена до серийния номер на лагера. За ролкови лагери, произведени в GPZ 16, 8, 3 и 1, от април 1998 г., обозначението на месеца на производство съответства съответно на числата от 1 до 12: 1-януари, 2-февруари и т.н. Лагерните пръстени са маркирани само от едната страна. маса 1

Обозначение на лагера |

Размери на лагера, mm (виж фиг. 1) |

Брой ролки, бр. |

Размери на ролката, mm (виж фиг. 2) |

Радиална хлабина, мм |

Метод на кацане |

Носещо тегло, кг |

|||||

Цилиндрични лагери: |

|||||||||||

30 - 232726, |

|||||||||||

30 - 42728, 36 - 42728 |

|||||||||||

30 - 232728, |

|||||||||||

*) Вътрешен диаметърсвиваеми лагери (диаметър на шийката на оста)

**) Лагерите с полиамидни сепаратори имат 15 ролки

таблица 2

марка стомана |

||||||||

въглерод |

манган |

сяра и фосфор |

никел и мед |

|||||

Буквените обозначения на месеца на производство на лагери от различни лагерни фабрики са представени в таблица. 3. (до 01.01.98 г.) Годината на производство на лагерите условно се обозначава с главна буква на руската азбука и започва от август 1997 г. - последните две цифри на годината - 97, 98 и т.н. Знакът “L” след годината на производство на лагера показва, че лагерът е изработен от електрошлакова претопена стомана.

В допълнение към посочената маркировка, лагерите са маркирани със сериен номер и символ на лагера, състоящ се от цифри и букви.

За серийни лагери (42726, 232726 или 2726) символът характеризира типа, серията, дизайна и други характеристики.

Вътрешните пръстени на лагери от един и същи тип са взаимозаменяеми, следователно основните обозначения на типа (2726) се прилагат върху външните пръстени или могат да се прилагат пълни обозначения (30-42726L или 30-232726L1), както и две носещи символи (отпред и отзад), когато маркировката е разположена в краищата на пръстените през 90 ° в следния ред, например 30-232726L1, ZGPZ, 30-42726L, сериен номер, месец и година на производство.

На вътрешните пръстени се прилагат обозначенията на един тип лагер, производителя, месеца и годината на производство. Започвайки от март 1974 г., буквата "Zh" е приложена към един от краищата на клетката близо до лагерите, а от 1979 г. вместо буквата "Zh", търговската марка на производителя (ZGPZ, 16GPZ или числото 3, 16 и т.н.) .) и буквата на символа или последните две цифри от годината на издаване (M, K или 97, 98 и т.н.). В допълнение, числата 55 се прилагат за сепаратори, изработени от по-издръжлив месинг от марката LTS40MtsZZh.

Цифрата и буквата (30, 36 или ЗН) пред обозначението на лагера показват номера на реда, характеризиращ радиалната хлабина и класа на точност. Например 30 показва, че лагерът е произведен в клас на точност 0 с радиална хлабина в група 3. Лагерите са произведени през 1971 г. имаше съответно обозначения ЗН, 2Н и 1 Н, а от 1971 г. - 30, 36. Буквата "М" след символа на лагера показва, че лагерът има ролки с модифициран контакт - "бомба"; буквата "U" - лагерът е суперфиниран; номерът и буквата "L4M" и "E2M" - вътрешните пръстени на лагерите са изработени от стомана с регулирана степен на закаляване ShKh4.

Буквата "L" показва, че клетката на лагера е месингова, "E" - полиамидна. Ако тези букви не присъстват, тогава разделителят също е месинг.

Цифрите 1,2,3 зад буквата характеризират промяната в дизайна на клетката (без нитове, масивна, лека). Средната стойност на радиалната хлабина може да се приложи и към лагерите. 2.1.5. Цилиндричните лагери, произведени на автоматична линия, освен това могат да имат групов номер (I, II, III), към който вътрешният пръстен се присвоява според отклонението на диаметъра на отвора от номиналния размер. Група 1 включва пръстени с минусови отклонения от номиналния размер до 8 микрона, група II - от 9 до 17 микрона, а група III - от 18 до 25 микрона.

Таблица 3

месец |

Буквени обозначения на месеци на производство на лагери |

||||||||

с |

ОТ |

Всички години с изключение на 1966 г |

|||||||

Септември |

|||||||||

2.2. Втулково устройство с ролкови лагери

2.2.1. В буксите на вагоните се използва глух лагерен монтаж, при който вътрешният пръстен на лагера е директно монтиран върху шийката на оста.

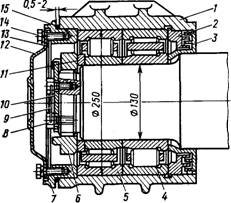

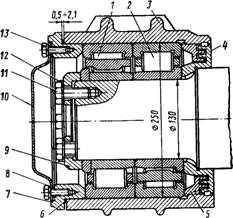

2.2.2 В буксите на товарни и пътнически вагони два цилиндрични лагера (фиг. 3, 4, 5) са монтирани близо един до друг, докато лагерът, разположен в филето на шийката на оста, се нарича заден и в края му – предната.

2.2.3 Кутиите с два цилиндрични лагера могат да бъдат монтирани в края с наклонена гайка MP 0x4 (фиг. 3) или шайба Belleville с четири болта M20 (фиг. 6 a, b) или с три болта M20 (фиг. 6 c, d ).

2.2.4 Характеристики на основните видове оси с ролкови лагери, използвани на пътнически и товарни автомобили, са дадени в таблица. четири.

2.3. Грес за ролкови лагери

2.3.1 За букси на вагони с ролкови лагери се използва железопътна грес LZ-TsNII съгласно GOST 19791-74 или LZ-TsNII (y) съгласно TU 0254-307-00148820-95 (с промени 1 и 2) , който е хомогенен мехлем от светложълт до тъмно жълт (Таблица 5).

В съответствие с GOST или TU смазката LZ-TsNII се доставя в тенекиени кутии с вместимост 20 литра или в стоманени варели с подвижно дъно с вместимост 50 литра, а по споразумение с клиента може да се достави и в метал варели с вместимост 200 литра или в други съдове.

Ориз. 3. Сандък товарен вагон с два цилиндрични лагера с крайно закрепване с гайка

1 - каросерия; 2 - разглобяем лабиринт на тялото на кутията; 3 - лабиринтен пръстен; 4 - заден лагер; 5 - преден лагер;

6 - крайна гайка; 7 - фиксиращ капак;

8 - болт M 12 на заключващата лента с пружинна шайба;

9 - тел; 10 - заключваща лента; 11 - пръстен на опорен лагер;

12 - капак за гледане; 13 - уплътнение; 14 - болт М 12 на ревизионния капак;

15 - уплътнителен пръстен.

Ориз. 4. Кутия за товарен вагон с два цилиндрични крайно монтирани лагера с чашкова шайба и четири болта 1-преден лагер 232726L1M; 2-заден лагер 42726L;

3 - каросерия; 4 - лабиринтен пръстен; 5 - разглобяем лабиринт на тялото на кутията; 6 - уплътнителен пръстен; 7 - фиксиращ капак; 8 - уплътнение;

9 - крайна шайба; 10- ревизионен капак;

11 - M20 болт за закрепване на крайната шайба; 12 - заключваща шайба;

13 - M 12 болт с пружинна шайба за монтиране на ревизионния капак.

Ориз. 5. Кутия на лек автомобил с два цилиндрични лагера с крайно закрепване с гайка 1 - каросерия; 2 - лабиринтен пръстен; 3 - заден лагер;

4 - преден лагер; 5 - фиксиращ капак; 6 - капак за гледане;

7 - крайна гайка; 8 - заключваща лента;

9 - болт M 12 на заключващата лента с пружинна шайба; 10 - тел;

11 - M12 болт на ревизионния капак; 12 - пружинна шайба;

13 - уплътнение; 14 - уплътнителен пръстен.

Ориз. 6. Опции за краен монтаж на Belleville шайба с маркировка на заключваща шайба а), б) - четири болта (съответно шийките на дясната и лявата ос);

в), г) - с три болта (съответно шийките на дясната и лявата ос);

1 - номер на ос на двойка колела; 2 - знак за образуване; 3 - условен номер на предприятието, което формира колоосите;

4 - дата на формиране на колоосите; 5 - дата на последното пълно изследване на колоосите; 6 - условен номер на предприятието, извършило последното пълно изследване на колоосите;

7- знак за завъртане на двойката колела;

8 - условен номер на точката, извършила завъртане без демонтиране на букси;

9 - дата на завъртане на колоосите без демонтиране на букси;

I - дискова шайба; II - заключваща шайба.

Таблица 4 Конструкция на спомагателния блок

Дизайнът на буксата |

Обозначения на лагери |

Габаритни размери на лагерите, мм |

Тип вагон |

|

отпред |

||||

Кутия с два цилиндрични лагера |

130 x 250 x 80 |

ЦМВ и товари |

||

140 x 260 x 80 |

Товарни превози |

|||