Techniczne środki transportu kolejowego. Cel i rodzaje maźnic

W przypadku maźnic konserwacja i naprawy przeprowadzane są terminowo i zgodnie z normami ustalonymi przez system Konserwacja oraz naprawa zespołu maźnicy zgodnie z instrukcją ZTsV-RK.

Do monitorowania stanu maźnic na trasie wykorzystywane są bezdotykowe systemy detekcji podgrzewanych maźnic w pociągach - DISK, PONAB. Zasada działania systemów diagnostycznych opiera się na odbieraniu przez urządzenia impulsów promieniowania podczerwonego z rozgrzanych maźnic z zamianą tych impulsów na sygnały elektryczne, ich przetwarzaniem oraz przekazywaniem informacji o obecności i lokalizacji przegrzanych maźnic w pociąg. Urządzenia DISK i PONAB w dużej mierze przyczyniają się do szybkiego wykrywania wadliwych maźnic i poprawy bezpieczeństwa ruchu.

Spotkanie z pociągami w ruchu, inspektorzy wagonów, używając znaków, identyfikują uszkodzone maźnice, gdy wagony są w ruchu.

Po zatrzymaniu pociągu każdą maźnicę należy dokładnie sprawdzić w następującej kolejności:

- sprawdź stan zestawu kołowego;

- sprawdź nagrzewanie się maźnicy i porównaj z innymi maźnicami tego składu;

- sprawdzić pokrywy, obudowę maźnicy, pierścień labiryntowy;

- stukając w pokrywę inspekcyjną, określ dobry stan mocowania końcowego.

Stopień nagrzania maźnicy określa się dotykiem. Ogrzewanie maźnic po jednej stronie pociągu powinno być takie samo. Zwiększone ogrzewanie nadwozia może być spowodowane nadmierną ilością smaru osadzonego w maźnicy podczas montażu. Takie ogrzewanie następuje natychmiast po naprawie, której termin należy określić na metce. To ogrzewanie powinno ustać po 500-600 km. Jeśli dojdzie do nagrzania z powodu pracy uszczelnienia labiryntowego lub wad łożysk, zestaw kołowy należy przesłać do pełnego przeglądu.

Na klosz, tuż pod jego środkiem, uderza się lekkim młotkiem. Jeśli nastąpi przerwa w śrubach pręta blokującego lub podkładce garnkowej, będzie słyszalny złamany pręt blokujący, poluzowana nakrętka, podwójne uderzenie lub grzechotanie.

Uszkodzenie mocowania końcowego, obrót pierścieni wewnętrznych, zniszczenie łożysk można wykryć za pomocą specjalnego szablonu. Występ klina szablonu jest wstawiony na dole i na górze pomiędzy korpus maźnicy a pierścień labiryntowy. Jeżeli szablon wchodzi w szczelinę u góry iu dołu w tej samej odległości, maźnica jest w dobrym stanie. Jeśli szablon na górze wchodzi mniej niż na dole, oznacza to, że tylne łożysko jest uszkodzone; jeśli wchodzi bardziej na górze niż na dole, to przednie łożysko jest uszkodzone. Dopuszczalna jest różnica między szczelinami na górze i na dole obudowy nie większa niż 1 mm.

Wycięcie w podstawie szablonu o głębokości 1,7 mm sprawdza przemieszczenie korpusu maźnicy względem pierścienia labiryntowego, co jest dopuszczalne nie więcej niż 1,4 mm. Duży offset pozwala wykryć osłabienie lub uszkodzenie końcowego mocowania łożysk na osi. Ten błąd można wykryć za pomocą haka. Przesuwając hak wzdłuż połączenia obudowy maźnicy z pierścieniem labiryntowym, określa się wielkość przemieszczenia obudowy. Mocowanie końcowe jest w dobrym stanie, jeśli hak zaczepi się o korpus maźnicy. Mocowanie końcowe jest uszkodzone, jeśli hak ześlizgnie się z pierścienia labiryntowego na korpus skrzyni.

Oględziny zewnętrzne ujawniają uszkodzenia pokryw rewizyjnych, osłabienie ich połączeń śrubowych.

W zestawach kołowych, w których awarie maźnic są wykrywane wizualnie za pomocą znaków zewnętrznych, na wewnętrznej powierzchni tarczy koła nanosi się napis kredowy „za pomocą znaków zewnętrznych”, a jeśli maźnica jest podgrzewana przez urządzenia DISK (PONAB), napis Stosowane jest „Awaryjne - DYSK (PONAB)”. W przypadku wykrycia jakiejkolwiek usterki, identyfikowanej zewnętrznymi oznakami nagrzewania się maźnicy, kontrolerzy wagonów decydują o sposobie jej usunięcia. Jeśli nie jest możliwe ustalenie przyczyny nagrzewania się maźnicy, zestaw kołowy należy przesłać do warsztatu rolkowego zajezdni samochodowej w celu sprawdzenia.

Rewizję pośrednią wykonuje się podczas zwykłego przeglądu zestawów kołowych, gdy są one obracane bez demontażu maźnic, z ujednoliconą rewizją techniczną samochodów osobowych i według odrębnych instrukcji jako środek zapobiegawczy.

Podczas przeglądu pośredniego wykorzystywany jest zespół diagnostyki łożysk do monitorowania stanu technicznego maźnicy. Urządzenie wykrywa również takie awarie łożysk jak łuszczenia się obrzeży pierścieni i końców wałeczków, ubytki zmęczeniowe i korozyjne na bieżniach pierścieni i powierzchni wałeczków, zadrapania na pierścieniach i wałkach, ślizgacze na powierzchni wałeczków, pęknięcia pierścienia oporowego i inne wady. Instalacja zawiera stojak do obracania zestawu kołowego oraz jednostkę diagnostyczną, z której czujniki są przekazywane do obudów maźnic. W przypadku wykrycia awarii zespołu maźnicy para kół jest wysyłana do pełnej rewizji maźnic. Przed wykonaniem przeglądu pośredniego rozwiniętych zestawów kołowych, maźnice są obracane w celu wykrycia usterek ze słuchu. W przypadku wykrycia wstrząsów i nienormalnego hałasu wykonywana jest pełna rewizja. Kontrolują niezawodność połączeń śrubowych pokryw rewizyjnych i mocujących, stan uszczelnienia labiryntowego. Osłony i przednie części maźnic są wycierane, zdejmowane są pokrywy rewizyjne i mocujące. Miejsca, w których pasują wieczka, oczyszczamy z brudu i wycieramy, zdjętą wieczko wkładamy do zamkniętego pudełka stroną wewnętrzną do góry. Smar jest wybierany z przedniej części maźnicy i przenoszony na zdjętą pokrywę w celu dalszego wykorzystania. W takim przypadku należy przestrzegać warunków wykluczających wnikanie różnych zanieczyszczeń do pokrywy i maźnicy.

Podczas kontroli maźnicy określany jest stan smaru. Zanieczyszczenie smaru określa się wizualnie po wtarciu jego ilości na grzbiet dłoni. Pudełka z zanieczyszczonym smarem wysyłane są do pełnej rewizji. Ciemnienie smaru nie jest podstawą do odrzucenia.

Opracowano urządzenie do określania jakości próbek smarów podczas produkcji rewizji pośredniej maźnic wałeczkowych. W celu sprawdzenia smarowania po zdjęciu pokryw rewizyjnych (mocujących) pobiera się próbki o masie 4-5 gramów z każdej maźnicy. Próbki smaru umieszcza się w przezroczystym szkle o pojemności 250-300 ml. Do szklanki wlać 100 ml benzyny podgrzanej w łaźni wodnej do temperatury 70-90 C. Zawartość szkła dokładnie miesza się drewnianym patyczkiem do uzyskania jednorodnej mieszaniny. Jeśli w smarze znajdują się cząsteczki metalu, opadają na dno szklanki. Szklanka z roztworem jest umieszczana w otworze w górnej części urządzenia (rys. 3) i urządzenie jest włączone. Do określenia zawartości zanieczyszczeń metalowych w smarze stosuje się magnes, który montuje się w drewnianym patyczku. Gdy sztyft porusza się wzdłuż dna szkła, cząsteczki metalu są odprowadzane za magnes, którego ruch obserwujemy w lustrze urządzenia. Odbijając się w lustrze złotej podkładki, można ocenić obecność metali nieżelaznych w smarze. biały kolor tłuszcz i jego nieprzywieranie do ścianek szkła wskazuje na obecność wody.

Podczas pracy obecność zanieczyszczeń mechanicznych w smarze LZ-TsNI nie przekracza 1%, woda nie przekracza 1%. Jeśli stan smarowania jest dobry, przeprowadzana jest dalsza kontrola przedniego łożyska i części mocowania końcowego. W przypadku stwierdzenia pęknięć, pęknięć lub innych usterek łożyska, maźnica poddawana jest kompletnej rewizji. Jeżeli łożysko jest w zadowalającym stanie, rygiel lub podkładka końcowa, a także śruby ich mocowania są kontrolowane, luźne śruby są dokręcane. Podczas odkręcania śrub wymień podkładki sprężyste. Uszkodzony drut rygli zamka należy wymienić. Wytrzymałość mocowania nakrętki końcowej sprawdza się uderzeniami młotka ślusarskiego w ramę opierając się o szczelinę nakrętki lub o jedną z powierzchni korony. Kontrolę należy przeprowadzić w obu kierunkach obrotu nakrętki. Jeśli rewizja jest przeprowadzana podczas zwykłego przeglądu zestawu kołowego, niezależnie od stanu elementów złącznych, należy usunąć pręt blokujący i dokręcić nakrętkę. Para kół i nakrętka M110-4 z uszkodzonym gwintem nie są dopuszczone do dalszej eksploatacji.

Gdy łożyska są mocowane na końcach z podkładką, śruby M20 są zwalniane z blokowania, a obracając kluczem dynamometrycznym zgodnie z ruchem wskazówek zegara, sprawdzana jest ich siła dokręcania. Jeżeli występuje co najmniej jedna ze śrub z momentem dokręcania mniejszym niż 50 Nm, wszystkie śruby są odkręcane i sprawdzany jest stan gwintów śrub i otworów gwintowanych w osi. W przypadku zadrapania, uszkodzenia punktów przejścia od łba śruby do wału lub innych usterek, śruby są wymieniane. Jeśli w gwintowanych otworach osi zostanie zerwanych więcej niż trzy pierwsze gwinty lub jeśli trudno jest dokręcić śruby mocujące, gwintowane otwory można skorygować za pomocą gwintownika. Jeśli więcej niż sześć nitek gwintu w otworach gwintowanych jest uszkodzonych, para kół nie może pracować do czasu specjalnej instrukcji. Śruby o momencie dokręcania większym niż 50 nm dokręcane są z siłą 230-250 nm. Dokręcanie odbywa się równomiernie. Trzy śruby są przykręcane dwukrotnie na obwodzie, a cztery - zgodnie ze schematem 1-2-3-4-3-4-2-1, a następnie ich blokowanie podkładką. Podczas obracania powierzchni tocznej kół zamiast zdejmowanej pokrywy kontrolnej lub montażowej montowana jest tymczasowa z otworem przez który przechodzi środek maszyny. Po obróceniu zestawu kołowego tymczasowa osłona jest usuwana, sprawdzany jest stan smarowania i niezawodność mocowania końcowego. Po każdym skręcie podczas zwykłego przeglądu zestawów kołowych, pod prawą górną śrubą osłony mocującej umieszcza się dodatkową przywieszkę, na której nanoszone są dane o miejscu, czasie i numerze seryjnym obrotu zestawu kołowego. Jeżeli smar, łożysko przednie i elementy mocujące są w dobrym stanie, zdemontowaną wcześniej wkłada się do maźnicy i w razie potrzeby dodawany jest świeży smar w ilości 1/3 wolnej przestrzeni przedniej części maźnica, a następnie montowane są osłony. Pomiędzy pokrywami umieścić gumową uszczelkę, nową lub sprawną, używaną. Pomiędzy pokrywą mocującą a obudową montuje się gumowy pierścień.

Przy wykonywaniu rewizji pośredniej na pokrywie maźnicy nanosi się białą farbą olejną napis o czasie, miejscu rewizji, a mianowicie: literę P, miesiąc, dwie ostatnie cyfry roku oraz nadany numer zajezdni lub zakładu samochodowego. Wyniki audytu są zapisywane w dzienniku VU-92.

Pełna rewizja jest wykonywana, gdy zestaw kołowy jest sprawdzany, maźnice nie są rozgrzane, maźnica jest zniszczona, brakuje przywieszki lub stemple na niej są nieczytelne, a podczas prac spawalniczych na wagonie lub wózku obydwie maźnice jednego zestawu kołowego podlegają rewizji bez spełnienia wymagań. Przy pełnej rewizji maźnic konieczne jest wykonanie prac związanych z demontażem, myciem, oględzinami i sprawdzaniem części maźnic. W razie potrzeby części maźnicy są naprawiane lub wymieniane na sprawne, a następnie maźnice są ponownie montowane. Rewizja kompletna wykonywana jest pod nadzorem kapitana, który posiada zaświadczenie uprawniające do przeprowadzenia rewizji kompletnej zestawów kołowych oraz rewizji kompletnej maźnic.

Strona 5 z 11

5. PROCEDURA PRAC Z MONTAŻEM OSI DOLNEJ Z DWOMA ŁOŻYSKAMI WALCOWYMI TYPU 232726 I 42726

5.1. Demontaż maźnic

5.1.1. Demontaż maźnic z łożyskami wałeczkowymi typu 232726 i 42726 może odbywać się na zmechanizowanej lub półautomatycznej linii produkcyjnej lub ręcznie zgodnie z opracowanym dla lokalnych warunków procesem technologicznym demontażu i montażu maźnic wagonowych na łożyskach wałeczkowych .

5.1.2. Podczas demontażu maźnicy nie wolno jej zrzucać z szyjki osi. Surowo zabrania się używania jakichkolwiek narzędzi udarowych do wyjmowania łożysk z obudowy. Łożyska z korpusu maźnicy należy zdejmować tylko za pomocą specjalnych pras lub urządzeń.

5.1.3. Przy demontażu maźnic praca na stojakach lub ręcznie odbywa się w następującej kolejności:

a) odkręcić śruby pokrywy mocującej, a następnie zdjąć pokrywę mocującą wraz z pokrywą inspekcyjną;

b) usunąć smar z pokrywy i przedniej części puszki;

c) odkręcić i wyjąć śruby pręta blokującego lub podkładki kubkowej. Usuń pasek lub podkładkę;

d) odkręcić i zdjąć nakrętkę końcową oraz pierścień oporowy łożyska przedniego;

e) zdjąć obudowę skrzyni wraz z kozłami łożyskowymi (pierścień zewnętrzny z przekładką i wałkami) z pierścieni wewnętrznych osadzonych na czopach osi;

f) za pomocą prasy wyjąć klocki łożyskowe z obudowy maźnicy;

g) usunąć w razie potrzeby pierścienie wewnętrzne z szyjki osi za pomocą nagrzewnicy indukcyjnej, wychylając nagrzewnicę względem osi zestawu kołowego. Przy odkręcaniu pierścienia wyjmij grzałkę razem z pierścieniem, po wyłączeniu grzałki wyjmij pierścień z grzałki. Podczas wyjmowania uszkodzonego przedniego pierścienia łożyska z szyjki osi, sprawnego tylnego pierścienia łożyska nie można wyjąć z szyjki osi. Podgrzej pierścienie do temperatury 100 ° -120 ° C - osiąga się to w około trzydzieści pięć - czterdzieści pięć sekund przy napięciu sieciowym 220 V.

Zabrania się podgrzewania pierścieni dłużej niż 1 minutę.

Zabronione jest robienie przerwy w dopływie prądu do grzałki do czasu całkowitego poluzowania pierścienia i wyjęcia pierścienia, ponieważ w tym przypadku szyjka osi jest nagrzewana. Jeżeli czas na nagrzewanie minął (1 min.), a nie udało się zdjąć pierścienia z szyjki, należy przerwać prace nad zdjęciem pierścienia i wznowić je za pierścieniem wewnętrznym łożyska i osi szyja ostygła do temperatury otoczenia. Następnie zdejmij kolejno pierścienie przednich i tylnych łożysk;

h) w razie potrzeby usunąć pierścień labiryntowy z przedpiasty osi za pomocą nagrzewnicy indukcyjnej;

i) operacje określone w podpunktach „g” i „h” należy wykonać, jeżeli dokonano kompletnej rewizji z usunięciem pierścieni wewnętrznych.

5.2. Przygotowanie do instalacji

5.2.1. Mycie łożysk i części maźnic.

5.2.1.1. Łożyska po demontażu umyć w automatycznej maszynie emulsją mydlaną podgrzaną parą do temperatury 90°-95°C i osuszyć podgrzanym powietrzem przepuszczanym przez wężownicę znajdującą się wewnątrz kąpieli pralki. Nowe łożyska wałeczkowe oraz łożyska pokryte smarem konserwującym również należy myć w pralce automatycznej. W przypadku, gdy przegląd łożysk zostanie przeprowadzony nie wcześniej niż dzień po umyciu, należy je nasmarować płynnym olejem (patrz punkt 2.3.3.).

Aby zapobiec wypadaniu rolek z gniazd separatorów, płukanie łożysk tocznych w pralkach należy wykonywać za pomocą specjalnych tulejek lub innych urządzeń. Dozwolone jest płukanie razem z pierścieniami wewnętrznymi.

Notatka. Na powierzchniach osadzenia pierścieni zewnętrznych łożyska mogą być widoczne ciemne plamy korozji.

Płyn myjący (emulsja mydlana) automatu musi zawierać 8-10% użytego smaru LZ-TsNII.

Do mycia nowych łożysk można używać płynu myjącego zawierającego 1,0-1,5% smaru LZ-TsNII.

5.2.1.2. Nadwozia skrzyniowe, pokrywy rewizyjne i mocujące, pierścienie labiryntowe, nakrętki, listwy blokujące, sworznie myje się w myjkach automatycznych, przenośnikowych lub komorowych dwoma płynami myjącymi o temperaturze co najmniej 90 °C. Pierwszy płyn myjący zawiera 2-5 % sody kaustycznej, a drugi - 8-10% odpadowego smaru LZ-TsNII z objętości wody w kąpielach. W przypadku braku drugiej kąpieli w pralce dozwolone jest ręczne mycie części przed montażem.

Notatka. Nowo wyprodukowane obudowy maźnic i inne części zespołu maźnic (z wyjątkiem łożysk wałeczkowych) można przedmuchać sprężonym powietrzem zamiast mycia, a następnie dokładnie wytrzeć do całkowitego usunięcia wiórów i innych cząstek.

5.2.1.3. Po umyciu par kół wraz z pierścieniem wewnętrznym i labiryntowym, zaraz po wyciągnięciu kół z myjki przetrzeć pierścienie przecieranym materiałem bawełnianym i posmarować płynnym olejem. Mycie części maźnic i zestawów kołowych jest dozwolone innymi metodami uzgodnionymi z Departamentem Obiektów Przewozowych Ministerstwa Kolei Federacji Rosyjskiej.

5.2.2. Inspekcja, badania nieniszczące i montaż łożysk.

5.2.2.1. Po umyciu i wysuszeniu skontroluj łożyska wizualnie za pomocą szkła powiększającego w rozproszonym świetle, aby określić ich przydatność do dalszego użytkowania. Wysłać wadliwe łożyska do naprawy. Jeżeli pojedyncze rolki wypadną z gniazd separatora, należy je odesłać do naprawy w celu zmierzenia średnicy i długości wszystkich rolek. Informacje o każdym przeglądanym łożysku wraz ze wskazaniem jego stanu (w tym pierścienia oporowego) wpisuje się do protokołu kontroli VU-91 (Załącznik 2), natomiast w kolumnie 4, oprócz daty produkcji łożyska, producent jest również wpisany (16GPZ, 8GPZ itp.). Na podstawie danych tego czasopisma corocznie sporządzany jest raport z eksploatacji łożysk tocznych w odpowiedniej formie. Świadectwa te, podsumowane przez służby gospodarki wagonowej lub zakłady naprawy wagonów, są przedkładane administracjom kolejowym na podstawie wyników za dany rok.

W przypadku łożysk walcowych oddzielnie badane są pierścienie wewnętrzny, zewnętrzny i oporowy, a także wałeczki i koszyki.

Łożyska z zadziorami są wysyłane do naprawy w celu usunięcia. Łożyska z zatarciami i uszkodzeniami w jodełkę po bokach pierścieni zewnętrznych i na końcach wałeczków,

naprawiony przez czyszczenie. Separatory i rolki mosiężne przed wykrywaniem wad

sprawdzić wizualnie. Klatki poliamidowe rozciągane są w specjalnych instalacjach. Rozciąganie odbywa się do momentu, gdy średnica zewnętrzna każdej podstawy separatora zwiększy się o 0,5 mm (lub 0,25 mm przy jednostronnym sterowaniu czujnikiem zegarowym). Możliwe awarie łożysk tocznych i warunki ich dalszego użytkowania podano w punkcie 7.1. 5.2.2.2. W fabrykach i zajezdniach przeprowadza się nieniszczące badania części łożyskowych maźnic zgodnie z wymaganiami dokumentacji regulacyjnej i technicznej zatwierdzonej w określony sposób. Wykaz części łożyskowych poddanych badaniom nieniszczącym, ze wskazaniem stref i metod kontroli oraz rodzajów prac, podczas których przeprowadzana jest kontrola, podano w tabeli 5.1.

Tabela 5.1

Wykaz części łożyskowych maźnic poddanych badaniom nieniszczącym

nazwa szczegółu |

Strefy kontroli |

Metody kontroli* |

Rodzaje prac, w których przeprowadzana jest kontrola |

Pierścienie wewnętrzne wciśnięte na czopy osi |

Powierzchnia zewnętrzna |

Z pełną kontrolą zestawu kołowego |

|

Pierścienie wewnętrzne są bezpłatne |

|||

Pierścienie zewnętrzne są luźne |

Powierzchnia zewnętrzna i wewnętrzna |

||

Pierścienie oporowe |

Cała powierzchnia |

||

Powierzchnia cylindryczna |

|||

Klatki mosiężne |

Miejsca do łączenia zworek z podstawami |

* Symbole metod kontroli:

VTK według RD 32.150-2000 - badania wiroprądowe, MPK według RD 32.157-2000 - badania magnetyczno-proszkowe.

Badania nieniszczące części łożyskowych zespołu maźnicy w zajezdni przeprowadzane są po przybyciu wadliwych instalacji.

Wyniki badań nieniszczących części są zapisywane w specjalnym dzienniku.

Podczas montażu konieczne jest również upewnienie się, że oznaczenie na koszyku jest skierowane w tym samym kierunku, co oznaczenie na pierścieniu zewnętrznym. Końce rolek z następującym symbolem powinny być zwrócone w tym samym kierunku: „+” lub oznaczenie w postaci cyfr lub z podcięciem o mniejszej średnicy w kształcie kuli lub wgłębieniem o średnicy 5 mm i głębokości 1 mm lub z wgłębieniem po jednej stronie kulistych form walcowych.

Notatka. Rolki z różnymi symbolami i rowkami na końcach są produkowane przez fabryki od 1 marca 1974 roku. Łożyska 30-42726LM, produkowane przez 3PP3 i 8GPZ, mają na końcach rowki o różnych średnicach. W przypadku łożysk 30-232726L1M, produkowanych przez 5GPZ, jeden z końców rolek w środku ma otwór o średnicy 5 mm, głębokości 1 mm. Łożyska 30-42726LM i 30-232726L1M, produkowane przez 8GPZ (częściowo), mają sferyczny rowek po jednej stronie wałka i płaski koniec po drugiej lub rowki o tej samej średnicy na końcach wałeczków, ale inny kształt: z jednej strony kształt kulisty, z drugiej stożek ścięty. W przypadku łożysk produkowanych w 16GPZ jeden z płaskich końców wałeczków jest oznaczony liczbą, np. „5”. Symbol „+” na jednym z końców rolek został zastosowany podczas naprawy drugiego typu dla łożysk we flocie eksploatacyjnej, które nie posiadały powyższych cech charakterystycznych.

5.2.2.3. W stanie zmontowanym łożysko powinno się swobodnie obracać, bez zacinania się i hamowania. Nie zaleca się obracania go przez długi czas bez smarowania.

Ryż. 9, miernik luzu promieniowego 1 - stożkowy trzpień; 2 - pierścień odniesienia; 3 - trzpień; 4 - nakrętka; 5 - stoisko.

Rys.10. Mocowanie siodełka ze standardem 1,4 - talerze; 2 - wspornik pomiarowy; 3 - wskaźnik; 5 - tuleja.

5.2.2.4. Nowe i używane łożyska po umyciu, wysuszeniu, schłodzeniu, przeglądzie lub naprawie są kompletowane według luzów promieniowych i osiowych, według średnic otworów pierścieni wewnętrznych.

Pomiarów łożysk należy dokonywać po przetrzymaniu ich w dziale kompletacji przez co najmniej 8 godzin. W takim przypadku pierścienie referencyjne i przyrządy pomiarowe muszą być przechowywane w komorze kompletacyjnej. Pierścienie referencyjne są certyfikowane co najmniej raz w roku.

5.2.2.5. Nowe łożyska oprócz powyższej kontroli zgodnie z paragrafem 2.6. TU 37.006.048-73 podlegają kontroli wejściowej pod kątem ich zgodności z wymaganiami GOST 520-92. Kontrola polega na sprawdzeniu:

jakość obróbki pierścieni, rolek i separatorów; zgodność geometrii otworów pierścieni wewnętrznych z wymaganiami TS; luzy promieniowe i osiowe; różnice w długościach i średnicach rolek; obecność pęknięć i innych widocznych wad pierścieni, rolek i przekładek; jakość pakowania.

Jeden procent otrzymanej partii, ale nie mniej niż trzy i nie więcej niż dwadzieścia łożysk, jest poddawany kontroli kontrolnej. Jeżeli wybrane łożyska nie spełniają powyższych wymagań, sprawdzana jest podwójna liczba łożysk. W przypadku niezadowalających wyników ponownej kontroli cała partia jest zwracana do zakładu w celu wymiany na dobre.

5.2.2.6. W przypadku łożysk tocznych wyprodukowanych z naruszeniem wymagań GOST, TU i rysunków sporządzane są raporty rekultywacyjne; odesłać odpisy aktów do administracji kolejowej.

5.2.3. Pomiar luzów promieniowych.

5.2.3.1. Swobodne luzy promieniowe łożysk walcowych należy określić na osprzętu, jak pokazano na rys. 9. W tym celu na uchwycie zamocowany jest wewnętrzny pierścień odniesienia 2 z zgrubieniem. Aby ułatwić montaż łożysk, na pierścieniu wewnętrznym 1 montowany jest specjalny stożkowy trzpień 1. Pierścień odniesienia wybiera się spośród istniejących pierścieni wewnętrznych łożyska.

Luz promieniowy łożyska można zmierzyć za pomocą tego samego pierścienia wewnętrznego, przy którym blok łożyska będzie montowany na czopie osi. W takim przypadku luz jest mierzony szczelinomierzem w dolnej części łożyska.

W przypadku montażu dwóch łożysk walcowych po demontażu z i bez demontażu pierścieni wewnętrznych lub montażu nowych łożysk, dopuszcza się kontrolę wartościi różnicy luzów promieniowych sparowanych łożysk bezpośrednio na czopach osi. Następnie w kolumnie 13 czopu formy VU-90 wpisuje się luzy promieniowe mierzone bezpośrednio na szyjce osi.

Luz promieniowy bezpośrednio na czopie osi określany jest za pomocą szczelinomierza w dolnej części łożyska lub za pomocą specjalnego narzędzia z czujnikiem zegarowym. Dozwolone jest kontrolowanie różnicy luzów promieniowych bezpośrednio na szyjce osi, z wyjątkiem sondy i uchwytu oraz za pomocą uchwytu siodła (rys. 10). W tym przypadku uchwyt siodła jest montowany na pierścieniu referencyjnym, który służy do określenia luz promieniowyłożysko w pozycji swobodnej, a wskaźnik narzędzia siodła jest ustawiony na zero. Po regulacji urządzenie w kształcie siodła jest naprzemiennie instalowane na pierścieniach wewnętrznych zamontowanych na szyjce osi, a rzeczywiste odchylenie igły wskaźnika ze znakiem plus lub minus jest rejestrowane na pełnowalcowej tarczy koła.

Rys.11. Przedłużenie trzpienia wskaźnika podczas pomiaru luzów promieniowych za pomocą narzędzia siodłowego

Rys.12. Urządzenie do pomiaru luzu osiowego między końcami rolek a bokami pierścienia zewnętrznego 1 - dźwignia; 2 - płyta; 3 - podstawa; 4 - stojak; 5 - statyw;

6 - nakrętka; 7 - wskaźnik; 8 - stożek prowadzący; 9 - pierścień zaciskowy;

10 - wewnętrzny pierścień mierzonego łożyska.

Podczas instalowania bloku łożyska w maźnicy, w zależności od tego, gdzie strzałka wskaźnika odchyliła się - na „plus” lub „minus”, należy podwoić to odchylenie i dodać (lub odjąć) od luzu promieniowego zapisanego kredką na zewnątrz lub na końcu powierzchnia pierścienia zewnętrznego łożyska, mierzona w stanie swobodnym na pierścieniu odniesienia. Na przykład, jeśli luz promieniowy łożyska w stanie swobodnym na pierścieniu odniesienia wynosi 0,07 mm, a odchylenie wskaźnika mocowania siodła po jego zamontowaniu na pierścieniu wewnętrznym na czopie osi wynosiło „minus” 0,02 mm , wtedy rzeczywisty luz łożyska wyniesie 0,11 mm (0,07+0,02x2).

W przypadku używania narzędzia siodłowego do pomiaru luzów promieniowych, ramię wskaźnika należy przedłużyć o 20 mm. Przedłużacz wykonany jest ze stali gatunku StZsp (rys. 11).

5.2.3.3. Luz promieniowy przyjmuje się jako średnią arytmetyczną z trzech pomiarów, gdy pierścień zewnętrzny jest obrócony o 120° wokół osi. Uzyskane luzy promieniowe są rejestrowane kolorowym ołówkiem na zewnętrznych lub końcowych powierzchniach odpowiednich pierścieni zewnętrznych łożysk, a także w postaci dziennika VU-90. Wartości luzów promieniowych, z którymi łożyska mogą pracować, podano w punkcie 6.2.

5.2.4. Pomiar luzu osiowego w łożysku

5.2.4.1. W przypadku łożysk walcowych zmierzyć i zapisać w gr. 18 magazynek form VU-90 luz osiowy między końcami rolek a bokami pierścieni zewnętrznych.

5.2.4.2. Luz osiowy w łożysku mierzy się zwykle szczelinomierzem, który po zdemontowaniu bloku łożyska wkłada się pomiędzy koniec jednej z rolek a bok pierścienia zewnętrznego. Pomiary wykonuje się w trzech miejscach, gdy pierścień zewnętrzny obraca się wokół osi. Dla luzu osiowego należy przyjąć jego minimalną wartość. Luz osiowy w łożysku można określić w postaci zmontowanej na urządzeniu lub na uchwycie (jeśli występuje, rys. 12). W tym celu na tablicy przyrządów montowany jest wewnętrzny pierścień 10 (stroną do dołu). Blok mierzonego łożyska jest zainstalowany na pierścieniu, a na jego rolkach - pierścień zaciskowy 9, mocowany nakrętką 6.

Za pomocą dźwigni 1 podnieś i opuść pierścień zewnętrzny; kołek wskaźnikowy, oparty o koniec pierścienia zewnętrznego, określa luz osiowy. W tym przypadku luz osiowy w łożysku jest przyjmowany jako najmniejsza wartość z trzech pomiarów, gdy pierścień zewnętrzny obraca się o 120° wokół osi.

5.2.5. Dobór łożysk sparowanych.

5.2.5.1. Łożyska sparowane zamontowane na jednym czopach osi są dobierane zgodnie z luzami promieniowymi. Różnica luzów promieniowych dla dwóch sparowanych łożysk musi być zgodna z normami określonymi w punkcie 6.2. Łożyska sparowane muszą zapewniać przemieszczenie korpusu skrzyni w stosunku do szyjki osi w kierunku osiowym w granicach biegu osiowego.

5.2.5.2. Bicie osiowe dwóch łożysk walcowych zamontowanych na tym samym czopie osi nie podlega pomiarowi i jest zapewnione przez konstrukcję łożysk, pod warunkiem, że dwa dopasowane łożyska są prawidłowo umieszczone w maźnicy (oznaczenia bloki łożyskowe muszą być skierowane na zewnątrz maźnicy) i mieszczą się w zakresie 0,68-1,38 mm .

5.2.6. Pomiar średnicy pierścienia wewnętrznego łożyska. 5.2.6.1. W przypadku łożysk walcowych pierścienie wewnętrzne są dobierane na szyjce osi zgodnie z wciskiem, który powstaje ze względu na różnicę średnic pierścieni wewnętrznych i szyjki (średnica pierścienia musi być mniejsza niż średnica szyja o wielkość ingerencji).

Aby określić interferencję, średnicę otworu wewnętrznego pierścienia łożyska mierzy się za pomocą urządzeń elektroniczno-mechanicznych zatwierdzonych przez Ministerstwo Kolei Federacji Rosyjskiej. Regulacja tych urządzeń odbywa się zgodnie z pierścieniami odniesienia i zgodnie z instrukcjami dołączonymi do tych urządzeń. Dozwolony jest również pomiar średnicy otworu pierścienia wewnętrznego łożyska za pomocą przyrządów UD1V, UD2V, U-353 (289 lub 289M) w dwóch przekrojach w odległości 10 mm od czoła. W takim przypadku przed pomiarem urządzenie należy wyregulować zgodnie z pierścieniem odniesienia (norma), który jest certyfikowany w zalecany sposób. Podczas ustawiania przyrządów mechanicznych koniec podstawy montuje się na końcach trzech ograniczników (lub na powierzchni nośnej urządzenia) tak, aby ruchomy ogranicznik pomiarowy dotykał pierścienia w sektorze oznaczonym kwasem. W tej pozycji pierścienia wskazówka głowicy pomiarowej jest ustawiona na wielkość odchyłki (od nominalnej wielkości pierścienia wewnętrznego o średnicy 130 mm). To odchylenie jest określone przez oznaczenie wskazane na pierścieniu odniesienia. Na przykład przy oznaczeniu 129,988 mm strzałka głowicy pomiarowej jest wyświetlana na lewo od zera o „minus” 12 mikronów, a przy oznaczeniu 130,010 mm strzałka jest wyświetlana od zera do „plus” 10 mikronów.

Trzykrotne wprowadzenie wzorca na urządzenie sprawdza stabilność tego ostatniego, przy czym odchylenie strzałki głowicy pomiarowej nie powinno przekraczać 1/2 działki skali, a pierścień odniesienia nie jest obracany. Po dostrojeniu na urządzeniu instalowany jest kontrolowany pierścień. Przy płynnym obrocie pierścienia w jednym kierunku na wspornikach strzałka głowicy pomiarowej pokaże odchylenie wielkości mierzonego pierścienia. Odchylenia liczone są od zera.

Notatki. 1. Podczas regulacji ruchoma końcówka musi być zamontowana w miejscu oznaczonym na pierścieniu referencyjnym.

2. Pierścień odniesienia dobiera się z istniejących pierścieni wewnętrznych wykonanych ze stali ШХ4 nowych łożysk typu 2726. Ustalone wymiary są nanoszone na pierścienie podczas ich certyfikacji i wskazują datę weryfikacji w paszporcie. Okres ważności pierścienia odniesienia do następnej weryfikacji ustalany jest w porozumieniu z Państwowym Weryfikatorem.

3. Wymagane są co najmniej trzy pierścienie referencyjne, aby zapewnić prawidłowe ustawienie przyrządu.

5.2.6.2. Aby obliczyć interferencję, przyjmuje się średnią arytmetyczną odchyleń głowicy pomiarowej podczas pomiaru w dwóch odcinkach pierścienia. Np. jeżeli przy pomiarze w jednym odcinku igła minimetru odchyliła się od zera o 9 i 13 µm, oznacza to, że w tym odcinku pierścień ma owalność 4 µm, a średnie odchylenie wynosi 11 µm. Przy pomiarze w drugiej sekcji odchylenie wynosiło 12 i 18 µm. W tym przypadku owalność wyniesie 6 µm, a średnia wartość wyniesie 15 µm. Zatem średnia arytmetyczna odchyłki od nominalnej wielkości pierścienia wyniesie (11+15)/2 =13 µm. Średnia owalność pierścienia w tym przypadku wyniesie (4+6)/2=5 µm, a stożkowy kształt pierścienia 15-11=4 µm. W przypadku nowych łożysk dopuszczalne odchyłki średnicy otworu pierścienia wynoszą 0-25 mikronów.

Tabela 6

Rys.13a. Wspornik dźwigni

Rys.13b. Regulacja wspornika dźwigni

Rys. 13c. Pomiar zacisku dźwigni czopu osi

Rys.14. Narzędzie do mocowania i kalibracji gwintu M110x4 na osi

5.2.6.3. Aby ułatwić dobór łożysk wzdłuż szyjki osi w zakresie dopuszczalnej szczelności przy zastosowaniu urządzeń UD1V, UD2V, 289 i 289M, pierścienie wewnętrzne łożysk można podzielić na grupy I, II i III w zależności od odchyłki średnicy otworu od wymiaru nominalnego: pierwsza grupa obejmuje pierścienie wewnętrzne z odchyleniami średnicy otworu od 0 do -8 mikronów, a druga z odchyleniami od -9 do -17 mikronów, a trzecia z odchyleniami od -18 do -25 mikrony. Zatem pierścień wewnętrzny rozważany w powyższym przykładzie, ze średnią arytmetyczną odchyleniem 13 µm, należy zaliczyć do drugiej grupy. Na podstawie wyników pomiarów na powierzchni osadzenia pierścienia wewnętrznego zaznaczyć kredką średnią arytmetyczną wartość odchylenia od wymiaru nominalnego lub numer grupy, do której ten pierścień jest przypisany zgodnie z wynikami pomiarów.

Średnica lądowania lub numer grupy jest wpisywany do dziennika VU-90. Zalecany podział na grupy wymiarowe według średniej wartości średnicy otworu pierścienia wewnętrznego podano w tabeli. 6.

Pierścienie są umieszczane w komórkach regału w grupach.

5.2.7 Kontrola, pomiar osi zestawu kołowego oraz badania nieniszczące pierścieni wewnętrznych łożysk dociskanych do osi.

5.2.7.1. Kontrola i certyfikacja zestawów kołowych odbywa się zgodnie z „Instrukcją kontroli, badania, naprawy i formowania zestawów kołowych wagonów”. Podczas oględzin należy zwrócić szczególną uwagę na gniazdo wewnętrznego pierścienia łożyska tylnego, znajdujące się na szyjce osi w pobliżu zaokrąglenia w odległości 25-34 mm od końca przedpiasty części osi . Jeśli we wskazanym miejscu występuje stwardnienie zgniotowe z pierścienia łożyska, należy je usunąć papierem ściernym nr 6 z olejem podczas obracania zestawu kołowego na maszynie szyjkowej.

Sprawdzają stan rowka pod drążek blokujący, gwinty M 12 pod śruby drążka blokującego oraz podkładkę gwintowaną M20 rowka gwintowanego i gwint M110x4 szyjki osi. Przy wielkości rowka poniżej 8 mm, dla zestawów kołowych typu RU1 jest nawiercany do wielkości 8 mm z chropowatością powierzchni czołowych po stronie szyjki Rz 2,5 µm i po stronie gwintu Rz 40 µm.

5.2.7.2. Czopy osi łożysk są mierzone za pomocą urządzeń elektroniczno-mechanicznych, które przeszły testy państwowe i są zatwierdzone przez Ministerstwo Kolei Federacji Rosyjskiej. Regulacja urządzeń elektroniczno-mechanicznych odbywa się zgodnie z instrukcjami dołączonymi do urządzeń oraz zgodnie z normami dostarczanymi wraz z tymi urządzeniami. Dopuszcza się pomiar szyjek osi za pomocą wspornika dźwigni (rys. 13 a, b, c) z uchwytem termoizolacyjnym. Regulacja wspornika dźwigni, oprócz końcowych pomiarów długości, może być przeprowadzona zgodnie z normami Uralvagonzavod, certyfikowanymi przez organy Państwowej Służby Metrologicznej.

Szyje mierzone są w dwóch przekrojach i dwóch wzajemnie prostopadłych kierunkach. Dane o pomiarach wprowadza się do logu VU-90.

Pomiary czopów osi i części piasty wykonuje się nie wcześniej niż 12 godzin po obróbce nowych osi lub umyciu zestawów kołowych w pralkach oraz nie wcześniej niż 2 godziny po moletowaniu czopów lub skręceniu kół podczas naprawy. Dozwolony jest pomiar czopu osi nie wcześniej niż po 12 godzinach lub 2 godzinach, pod warunkiem, że różnica temperatur między czopem a temperaturą otoczenia nie przekracza 3 °C. Narzędzie, za pomocą którego będą mierzone szyjki, powinno być sprawdzone z płytkami kontrolnymi lub pierścieniami odniesienia lub miernikami końcowymi, które są w tych samych warunkach temperaturowych co osie, tj. w tym samym warsztacie, w którym zestawy kołowe są przechowywane przez powyższy czas.

Gwint średnicowy zestawów kołowych typu RU1-950 mierzy się suwmiarką lub specjalnym szablonem. Zestawy kołowe o zewnętrznej średnicy gwintu większej niż 110 mm należy skalibrować do rozmiaru 110 mm za pomocą specjalnego narzędzia (rys. 14). Zestawy kołowe z gwintem o średnicy zewnętrznej poniżej 108,7 mm, a także zestawy kołowe z gwintem uszkodzonym (zużycie, zerwanie gwintu, zgniecenie powierzchni roboczej zarysu gwintu, zmiana skoku gwintu, zakleszczenie nakrętki końcowej na osi, itp.) podlegają naprawie.

W przypadku zestawów kołowych typu RU1SH sprawdza się wizualnie stan otworów gwintowanych M20 na końcu osi. Jeżeli w gwintowanych otworach osi zostanie zerwanych więcej niż trzy pierwsze gwinty lub jeśli dokręcenie śrub mocujących jest utrudnione, dozwolone jest mocowanie gwintowanych otworów za pomocą kranu.

Jeżeli więcej niż sześć pierwszych gwintów gwintu w gwintowanych otworach osi jest uszkodzonych, zestaw kołowy nie jest dopuszczony do dalszej eksploatacji aż do specjalnego wskazania. Gdy łeb śruby lub trzonek są złamane, pozostała część śruby zostaje wykręcona z osi bez uszkodzenia gwintu gwintowanego otworu.

Liczba odrzuconych zestawów kołowych rocznie z powodu wadliwego działania gwintu szyjek na osiach typu RU1 oraz otworów gwintowanych pod śruby M20 na osiach typu RU1SH jest wskazana w świadectwach eksploatacji głównych typów łożysk tocznych przesyłanych do administracje kolejowe.

5.2.7.3. Surowo zabrania się złomowania osi typu RU1 z uszkodzonym gwintem do mocowania nakrętek końcowych i śrub M12 za pomocą pręta blokującego oraz osi typu RU1Sh z uszkodzonym gwintem do mocowania śrub z podkładką Belleville. Takie osie podlegają naprawie. Gwint osi typu RU1 jest odnawiany przez napawanie, następnie nacinanie na tokarce i sprawdzanie kalibrem.

5.2.7.4. Pierścienie wewnętrzne łożysk dociskanych do czopów osi są kontrolowane metodą magnetyczno-proszkową zgodnie z wymaganiami dokumentacji normatywnej i technicznej do badań nieniszczących zatwierdzonych w przepisowy sposób.

5.2.8. Kontrola maźnic.

5.2.8.1. Po płukaniu kadłub jest sprawdzany pod kątem zgodności z wymaganiami podanymi w punkcie 7.2. Wewnętrzna powierzchnia osadzenia obudowy maźnicy, ramię oporowe (tworzywo sztuczne) oraz część labiryntowa są oczyszczone z korozji, zadziorów i przetarte końcówkami zwilżonymi naftą a następnie wysuszone. Po wyeliminowaniu uszkodzeń korozyjnych na powierzchni osadzenia obudowy skrzynki dopuszczalne są ciemne plamy, tzn. powierzchni nie można oczyścić do metalicznego połysku.

5.2.8.2. Powierzchnia siedziska (średnica wewnętrzna) korpusu maźnicy jest sprawdzana za pomocą wskaźnika wewnątrz skrajni (rys. 15)

Rys.15. Wskaźnik wewnątrz manometru typu NI 1 - trzpień; 2 - stojak; 3 - wskaźnik.

lub mikrometrycznej skrajni wewnętrznej lub urządzeń elektroniczno-mechanicznych w celu zapewnienia zgodności z wymiarami i normami na rysunku określonymi w pkt 6.1. W przypadku nowej produkcji maźnic prostopadłość powierzchni czołowej tylnego kołnierza oporowego do cylindrycznej powierzchni osadzenia maźnicy sprawdzana jest za pomocą specjalnego urządzenia lub zakrzywionego kwadratu.

5.2.8.3. W przypadku maźnic z tylną zdejmowaną pokrywą, ta ostatnia nie jest zdejmowana podczas płukania. Luźne śruby mają 3-4 gwinty, aby sprawdzić stan podkładek sprężystych. Jeśli podkładki są w dobrym stanie, śruby są dokręcone. Podkładki, które straciły elastyczność, są wymieniane.

5.2.8.4. W maźnicach samochodów osobowych, które nie posiadają otworów do zamontowania czujników temperatury do kontroli temperatury ogrzewania konieczne jest nawiercenie otworów zgodnie z aktualną dokumentacją. Przelotowy otwór w pudełku jest niedopuszczalny.

5.2.8.5. Zarejestruj w dzienniku formularz VU-91 przypadki wykrycia jakiejkolwiek awarii w obudowie maźnicy. W tym przypadku w kolumnie 2 wpisuje się datę wykrycia usterki w obudowach maźnic, aw kolumnie 5 rodzaj obudowy maźnicy: pasażer lub ładunek (na przykład ładunek). Kolumna 6 wskazuje, która awaria została wykryta.

5.2.8.6. Obudowy maźnic z zużyciem powierzchni przylegania (średnica otworu) powyżej dopuszczalnej normy, z uszkodzeniem części labiryntowej, otworami gwintowanymi, z otworami przelotowymi na czujniki termiczne, z połamanymi sworzniami pozostałymi w maźnicy i innymi uszkodzeniami naprawa.

Maźnice z pozostałymi złamanymi śrubami, a także otwory przelotowe pod czujnik temperatury są naprawiane na zajezdni zgodnie z procesem technologicznym 104.12.01.212.000.28 opracowanym przez PKTB dla samochodów.

5.2.8.7. Surowo zabrania się złomowania obudowy maźnic przeznaczonych do naprawy.

5.2.8.8. Należy przeprowadzić dokładną kontrolę maźnic wykonanych ze stopów aluminium oraz maźnic wagonów towarowych z wprasowanym labiryntem.

5.2.8.9. Po otrzymaniu nowych obudów maźnic należy przeprowadzić 100% kontrolę gwintu M20 sprawdzianami przelotowymi i nieprzelotowymi.

5.2.9. Kontrola części osi.

5.2.9.1. Pierścienie labiryntowe po rozebraniu i umyciu są wycierane i sprawdzane. Pęknięcia, wgniecenia, wyszczerbienia, zadziory i inne defekty na powierzchniach lądowania i labiryncie są niedozwolone. Wymiary sprawdzane są zgodnie z normami określonymi w punkcie 6.3.

Przy naprawie zestawów kołowych z usunięciem pierścieni labiryntowych konieczne jest przekręcenie pierścienia labiryntowego ze średnicy 183 na 182 mm. Podczas pełnego przeglądu bez usuwania pierścieni wewnętrznych, w przypadku zadziorów na powierzchni cylindrycznej pierścienia labiryntowego należy oczyścić go papierem ściernym. Dopuszcza się stosowanie naprawionych pierścieni labiryntowych o wymiarach podanych w punkcie 6.3., oznaczonych „1p” i „2p” itp.

5.2.9.2. Osłony montażowe i inspekcyjne są sprawdzane po rozmontowaniu i umyciu. Połączone ze sobą pokrywy montażowe i inspekcyjne są rozdzielane w celu wymiany uszczelki i ponownie montowane. Pęknięcia, wgniecenia, wyszczerbienia, zarysowania, zadziory, zagięcia, zniekształcenia i inne wady są niedozwolone na okładkach. Odkształcone na powierzchni współpracującej pokrywy rewizyjne są wypoziomowane.

5.2.9.3. Nakrętki końcowe o promieniu przejścia 6-8 mm (Rys. 16 a), nakrętki z rowkiem (Rys. 16 b, c, d), nakrętki z rowkiem i podcięciem (Rys. 16 d) oraz pręty blokujące, podkładki i śruby po płukaniu należy sprawdzić. Nie są dozwolone wyszczerbienia, zadziory i inne usterki, które wpływają na działanie urządzenia. Surowo zabrania się wiercenia gwintu nakrętki M110. Pręty blokujące podlegają obowiązkowej kontroli magnetyczno-proszkowej z oznakowaniem przedsiębiorstwa i datą produkcji kontroli.

a)

Rys.16. Nakrętki końcowe a), b) z rowkiem prostokątnym, c) ze stopniowanym rowkiem; d) z wnęką.

Rys.17. Podkładki Belleville a) do mocowania czterema śrubami; b) do mocowania trzema śrubami.

5.2.9.4. Z pełnymi rewizjami maźnic na nakrętkach końcowych, które nie mają rowków pierścieniowych, rowka pierścieniowego o kształcie prostokątnym (rys. 16 b) o szerokości 6 mm lub o kształcie schodkowym (rys. 16 c, d) o średnicy 152 mm jest zrobione.

5.2.9.5. Podkładka tarczowa (rys. 17 a) posiada cztery, a podkładka (rys. 17 b) posiada trzy otwory o średnicy 22 mm na śruby mocujące podkładkę do czoła czopa osi.

Należy dokładnie sprawdzić podkładki miseczkowe i śruby końcowego mocowania łożysk, wykonane z podkładkami i czterema lub trzema śrubami M20. Wszelkie stwierdzone braki należy zgłaszać do władz kolejowych. Konieczne jest również zgłoszenie liczby znalezionych nakrętek gniazdowych z usuniętymi gwintami.

5.2.9.6. Podkładki zabezpieczające do mocowania jednocześnie czterech (rys. 18) i trzech (rys. 19) śrub służą do końcowego mocowania łożysk, wykonanych przy użyciu podkładek krążkowych i śrub M20.

Aby zapobiec uszkodzeniu osłonek ze stopu aluminium przez wcięcie podkładek sprężystych, stosuje się specjalną wyściółkę (rys. 20).

5.2.9.7. Śruby M 12x35 do mocowania drążka blokującego i pokrywy kontrolnej, a także śruby M20x60 do mocowania pokrywy mocującej i śruby M20x60.4.8 do mocowania podkładki tarczowej są wykonane zgodnie z GOST 7798-70 i wymagania techniczne według GOST 1759-70. Łby śrub M20x60.4.8 są wykonane zgodnie z wersją z fałszywą podkładką na powierzchni nośnej (rys. 21). Na końcu łbów śrub znajdują się dwie ostatnie cyfry roku montażu maźnicy w rozmiarze 6x2,25 mm, kiedy śruby zostały użyte po raz pierwszy podczas montażu mocowania końcowego. Gwinty śrub muszą być walcowane. W przypadku niezgodności z wymaganiami norm, śruby należy odrzucić. Zabronione jest stosowanie zarówno śrub M12, jak i M20 z różnymi rozmiarami łba.

5.2.9.8. Pierścienie gumowe montowane pomiędzy pokrywą montażową a maźnicą oraz uszczelki pomiędzy pokrywami, niezależnie od ich stanu, są wymieniane przy każdej pełnej rewizji maźnicy.

Rys.18. Podkładka zabezpieczająca do zabezpieczania śrub M20 z mocowaniem końcowym podkładką krążkową i czterema śrubami

Rys.19. Podkładka zabezpieczająca do zabezpieczania śrub M20 z mocowaniem końcowym podkładką krążkową i trzema śrubami

Ryż. 20. Podszewka zapobiegająca uszkodzeniu nakładek ze stopu aluminium

Ryż. 21. Śruba M20x60.4.8 do mocowania podkładki końcowej

5.3. Montaż maźnic

5.3.1. Ogólne wymagania.

5.3.1.1. Montaż maźnic z łożyskami wałeczkowymi może odbywać się na linii produkcyjnej za pomocą stojaków zmechanizowanych lub ręcznie. Podczas pracy z wykorzystaniem stojaka na stojak podawane są naprzemiennie pary kół, za pomocą których owija się nakrętki końcowe lub śruby M20, śruby M12 prętów ryglujących oraz osłony maźnic M20. W metodzie ręcznej maźnice i zestawy kołowe wymagające montażu są montowane w rzędzie na torze kolejowym przedziału montażowego.

Montaż maźnic za pomocą stojaków odbywa się zgodnie z procesem technologicznym demontażu i montażu maźnic wózka na łożyskach wałeczkowych za pomocą narzędzi mechanizacji i automatyzacji.

5.3.1.2. Do montażu dopuszcza się łożyska i zestawy kołowe o temperaturze otoczenia. Dlatego montaż maźnic należy przeprowadzić nie wcześniej niż 12 godzin po umyciu par kół w pralkach i nie wcześniej niż 2 godziny po obróceniu felg podczas naprawy, a łożysk – nie wcześniej niż 8 godzin po ich umyciu pralka samochód. Montaż maźnic z łożyskami wałeczkowymi po demontażu maźnic z demontażem pierścieni wewnętrznych lub nową formacją należy przeprowadzić z zachowaniem warunków przewidzianych w ust. 5.2.2.4., 5.2.6.1. niniejszej Instrukcji, ponieważ dla jakości mocowania łożysk na czopach osi istotna jest dokładność pomiarów czopów osi i otworów pierścieni wewnętrznych łożysk. Montaż maźnic z łożyskami wałeczkowymi po demontażu bez demontażu pierścieni wewnętrznych można przeprowadzić nie wcześniej niż 12 godzin po umyciu par kół w pralkach i 8 godzin po umyciu bloków łożyskowych pod warunkiem, że różnica temperatur pomiędzy wewnętrznymi pierścienie na szyjce osi i blokach łożyskowych będą miały temperaturę 3°C.

5.3.1.3. Wszystkie narzędzia pomiarowe, a także urządzenia stosowane przy montażu maźnic i montażu łożysk muszą być poddawane okresowym przeglądom, utrzymywane w bezwzględnej czystości i kompletne

użyteczność.

5.3.1.4. Każde narzędzie pomiarowe jest przypisane

Pokój. Wyniki kontroli okresowej oraz terminy kontroli są odnotowywane w dzienniku o ustalonej formie, który jest okresowo sprawdzany w zakładach przemysłowych - przez inspektora administracji kolejowej, w zakładach remontowych - przez kierownika Działu Kontroli Jakości, aw zajezdni - przez głównego inżyniera.

5.3.1.5. Za stan techniczny czopów, przedpiasty osi oraz ich wymiary odpowiadają pracownicy wydziału produkcji kół, a dodatkowo pracownicy wydziału produkcji łożysk tocznych odpowiadają również za montaż osi pudła.

5.3.1.6. Podczas montażu wszystkie połączenia gwintowe części montażowych maźnicy pokrywane są cienką warstwą smaru LZ-TsNII, z wyjątkiem gwintów na osiach typu RU1 i nakrętek M110.

Ryż. 22. Tuleja montażowa #1

5.3.2. Montaż pierścienia labiryntowego.

5.3.2.1. Pierścienie labiryntowe do lądowania na przedpiaście części osi dobierane są odpowiednio do szczelności, która powstaje z powodu różnicy średnic pierścienia i przedpiasty. W celu określenia szczelności mierzy się wewnętrzną średnicę pierścienia labiryntowego za pomocą suwmiarki mikrometrycznej lub wskaźnikowej, a średnicę przedpiasty osi za pomocą mikrometru. Pomiaru dokonuje się w dwóch wzajemnie prostopadłych kierunkach. Na podstawie wyników tych pomiarów wyznacza się średnie średnice pierścienia labiryntowego i przedpiasty osi, według której obliczana jest wcisk. Uzyskiwane średnie wartości arytmetyczne odchylenia od nominalnych są napisane na podeście lub powierzchni bocznej pierścienia labiryntowego, a dla części przedpiastowych osi - na zewnętrznej krawędzi obręczy lub na tarczy koła. Średnica pierścienia labiryntowego musi być mniejsza niż średnica przedpiasty osi o wartość dopuszczalnego dokręcenia w granicach określonych w pkt 6.4.

5.3.2.2. Pierścień labiryntowy przed sadzeniem jest wstępnie podgrzewany w piecu elektrycznym, wannie lub za pomocą specjalnej nagrzewnicy indukcyjnej do temperatury 125°-50°C. Gdy pierścień jest ogrzewany w piecu elektrycznym, część przedpiasta pokrywana jest cienką warstwą transformatora, wrzeciona prądu przemiennego lub oleju przemysłowego 12.

Ryż. 23. Umiejscowienie kwadratu i sondy podczas sprawdzania montażu i szczelności pierścienia labiryntowego 1 - kwadrat; 2 - sonda.

Podczas zakładania pierścień labiryntowy powinien opierać się o koniec przedpiasty osi. Na szyjkę osi nakładana jest tuleja montażowa nr 1 (rys. 22), której końcem uderzane są w pierścień labiryntowy, stopniowo zwiększając się w miarę stygnięcia, aż do uzyskania czystego metalicznego dźwięku. Dozwolone jest dociskanie pierścieni urządzeniami hydraulicznymi.

5.3.2.3. Po całkowitym ochłodzeniu szyjki osi i pierścienia labiryntowego za pomocą zakrzywionego kwadratu sprawdza się w czterech przeciwległych średnicowo punktach prostopadłość powierzchni czołowej pierścienia labiryntowego do powierzchni osadzenia szyjki osi (rys. 23). Szczelinę pomiędzy końcową powierzchnią pierścienia labiryntowego a kwadratem mierzy się szczelinomierzem. Płytka szczelinowa o grubości 0,04 mm nie może wejść w szczelinę. Ta sama płytka czujnika służy do sprawdzania dopasowania pierścienia labiryntowego do końca przedpiasty osi (czujnik nie powinien przechodzić). Następnie przejdź do instalacji maźnic. Przed zamontowaniem maźnicy na szyjce osi, w pierścieniu labiryntowym umieszcza się smar w ilości 100 g, równomiernie rozprowadzany na całym obwodzie.

Ryż. 24. Rozmieszczenie urządzeń podczas montażu pierścieni wewnętrznych a) łożysko tylne; b) łożysko przednie 1 - tuleja montażowa; 2 - szkło prowadzące nr 2; 3 - wewnętrzny pierścień tylnego łożyska; 4 - pierścień labiryntowy; 5 - wewnętrzny pierścień przedniego łożyska.

Ryż. 25. Rozmieszczenie części podczas dokręcania pierścieni wewnętrznych w kierunku osiowym

5.3.3. Montaż dwóch łożysk walcowych typ 232726 i 42726 nowej produkcji lub po demontażu z usunięciem pierścieni wewnętrznych.

5.3.3.1. Przygotowanie do montażu dwóch łożysk walcowych (rys. 24 i 25) odbywa się zgodnie z wymaganiami określonymi w vpp. 5.2.1. -5.2.9.8.

5.3.3.2. Mocowanie pierścieni wewnętrznych łożysk na szyjce osi podczas montażu dwóch łożysk walcowych odbywa się przez „wcisk”, który powstaje z powodu różnicy średnic pierścieni i szyjki osi. Aby określić szczelność pasowania pierścieni wewnętrznych, specjalne urządzenia elektroniczno-mechaniczne, które są regulowane zgodnie z instrukcjami dołączonymi do tych urządzeń, mierzą średnice czopów osi w dwóch sekcjach odpowiadających środkowi wewnętrznej pierścienie łożysk oraz w dwóch wzajemnie prostopadłych kierunkach. Dopuszcza się pomiar szyjek osi za pomocą wspornika dźwigni zgodnie z powyższą sekwencją.

Czopy osi par kół, podobnie jak pierścienie wewnętrzne, w zależności od ich odchylenia od wymiarów nominalnych przy zastosowaniu wspornika dźwigni, również można podzielić na trzy grupy wymiarowe. Zalecany podział czopów osi na grupy wymiarowe według średnicy otworu podano w tabeli 7.

Tabela 7

Na podstawie wyników tych pomiarów wyznacza się średnie średnice czopów osi. Uzyskane średnie arytmetyczne wartości odchyleń od wymiarów nominalnych lub numer grupy są zapisane na zewnętrznej powierzchni felgi. Odchylenia od średnicy szyjki lub numeru grupy wpisuje się do protokołu montażu VU-90 (Załącznik 1). Aby obliczyć napięcie wstępne, brane są pod uwagę średnie arytmetyczne z pomiarów w każdej sekcji szyjki osi i pierścienia wewnętrznego łożyska.

5.3.3.3. Dobór, montaż i testowanie pierścienia labiryntowego na przedpiaście osi odbywa się zgodnie z wymaganiami określonymi w pkt. 5.3.2.2. - 3.2.3. Przed zamontowaniem labiryntu i pierścieni wewnętrznych na gwintowaną część czopa osi nakręca się tuleję prowadzącą nr 2 (rys. 26) o średnicy zewnętrznej 129 mm.

5.3.3.4. Po zamontowaniu pierścienia labiryntowego na szyjce osi, montuje się pierścienie wewnętrzne łożysk, które są wstępnie podgrzewane w piecu elektrycznym do temperatury 100°-120°C, natomiast na osi montuje się pierścienie wewnętrzne pierwszej grupy szyjka pierwszej grupy, pierścienie drugiej grupy - na szyjce osi drugiej grupy itd. .d. Na prawą i lewą szyjkę osi jednej pary kół można montować pierścienie różnych grup.

Pierścienie wewnętrzne łożysk można nagrzewać w instalacji indukcyjnej „nagrzewnica – demagnetyzer” lub w podgrzewanej elektrycznie kąpieli olejowej do temperatury 100° – 120°C z obowiązkowym sterowaniem.

Przed zamontowaniem pierścieni wewnętrznych czopy osi (jeśli były nagrzewane w piecu elektrycznym lub instalacji indukcyjnej) pokrywane są cienką warstwą oleju wrzecionowego AC, przemysłowego 12 lub transformatorowego.

Ryż. 26. Kubek prowadzący (bezpieczny) nr 2

Ryż. 27. Lokalizacja maźnicy podczas montażu bloków łożysk 1 - tylne łożysko; 2 - przednie łożysko.

Ryż. 28. Położenie korpusu pudła po zainstalowaniu na szyjce osi

5.3.3.5. Podgrzany pierścień wewnętrzny łożyska tylnego 3 (rys. 24 a) przełożyć bokiem przez tuleję prowadzącą nr 2 na czop osi za pomocą tulei montażowej nr 1 (poz. 1) i doprowadzić do pierścienia labiryntowego 4.

5.3.3.6. Po zamontowaniu pierścienia wewnętrznego łożyska tylnego, pierścień wewnętrzny łożyska przedniego 5 jest zakładany na czop osi (Rys. 24 b). Jednocześnie zwraca się uwagę na szczelność jego dopasowania bezpośrednio do wewnętrznego pierścienia tylnego łożyska. Pierścień wewnętrzny łożyska przedniego jest zamontowany tak, że jego bok ze skosami jest skierowany do środka szyjki, a płaski koniec jest skierowany do końca szyjki osi.

5.3.3.7. Po zdjęciu tulei prowadzącej 2 na szyjkę osi nakładany jest płaski pierścień dociskowy 2 (rys. 25), następnie za pomocą nakrętki 1 wszystkie części nakładane na szyjkę osi dokręca się w kierunku osiowym za pomocą narzędzia udarowego - młot o wadze 3-5 kg. Dopuszcza się dokręcenie, a następnie dokręcenie nakrętki kluczem inercyjnym lub poprzez dokręcenie pierścieni wewnętrznych instalacją hydrauliczną siłą co najmniej 200 kN (20 tf).

5.3.3.8. W przypadku mocowania końcowego za pomocą podkładki Belleville i śrub M20, kompresję przeprowadza się za pomocą podkładki Belleville i czterech lub trzech śrub M20, które można następnie wykorzystać do mocowania końcowego tej maźnicy. Moment dokręcania każdej śruby musi mieścić się w zakresie 200-300 Nm (20-30 kgf/m). Dopuszcza się stosowanie podkładek technologicznych oraz śrub M20.

5.3.3.9. Gdy pierścienie wewnętrzne stygną, aby zapewnić dokładne dopasowanie do siebie i do pierścienia labiryntowego, nakrętki M110 i śruby M20 są dokręcane. Pierścienie pozostają dokręcone aż do całkowitego ostygnięcia. Dopuszcza się wymuszone chłodzenie pierścieni olejem transformatorowym o temperaturze od +15° do +20°С. Po ochłodzeniu pierścieni do temperatury otoczenia nakrętka lub podkładka, a także pierścień oporowy, są usuwane. Szczelność pierścieni wewnętrznych względem siebie i pierścienia labiryntowego jest kontrolowana przez sondę przy różnicy temperatur między pierścieniami a otoczeniem nie większej niż 3°C. Płytka sondy o grubości nie większej niż 0,04 mm może wejść w szczelinę między tymi częściami na odcinku nie dłuższym niż 1/3 obwodu.

5.3.3.10. Po pokryciu jego powierzchni osadzenia cienką warstwą oleju blok (pierścień zewnętrzny z wałeczkami) łożyska tylnego 1 (rys. 27) jest sukcesywnie ręcznie wkładany do korpusu maźnicy tak, aby bok pierścienia z oznakowanie skierowane jest do labiryntowej części maźnicy i bloku łożyska przedniego 2 tak, aby jego koniec z oznakowaniem był skierowany do przodu obudowy. Zabrania się wkładania do maźnic jednej pary łożysk kół z przekładkami z innego materiału.

Przed zamontowaniem bloków łożyskowych w obudowie maźnicy wałki, bieżnie i boki pierścieni zewnętrznych smaruje się olejami podanymi w punkcie 2.3.3. Blok łożyskowy jest smarowany olejarką, po czym następuje wielokrotne obracanie koszyka z rolkami w pierścieniu zewnętrznym.

5.3.3.11. Łożyska wałeczkowe montowane w maźnicach i rowki labiryntowej części maźnicy lub pierścienia labiryntowego są całkowicie wypełnione smarem na całym obwodzie. Jednocześnie do bloków łożyskowych i wolnej przestrzeni między łożyskiem tylnym a pierścieniem labiryntowym wprowadza się 0,5-0,6 kg smaru, a do uszczelnienia labiryntowego 0,1 kg.

5.3.3.12. Obudowa maźnicy z zamontowanymi kozłami łożyskowymi nasuwana jest na pierścienie wewnętrzne (Rys. 28). Ciasny ruch korpusu maźnicy oznacza, że dokonano uchybień w doborze luzów promieniowych. Obudowa maźnicy z blokami łożysk na pierścieniach wewnętrznych powinna być montowana swobodnie, bez większego wysiłku. Jednocześnie zabrania się montowania na jednej parze kół maźnic, których korpusy wykonane są ze stopu aluminium i stali.

Ryż. 29. Tuleja rozprężna zainstalowana w bloku łożyska 1 - rozszerzający się rękaw; 2 - łożysko; 3 - korpus pudła.

Przed założeniem obudowy maźnicy 3 (rys. 29) wraz z kozłami łożyskowymi należy rozsunąć wałki 2 wraz z tuleją 1. Po przesunięciu obudowy 2 (rys. 30) tuleja 1 wysunie się maźnicy.

5.3.3.13. Po zamontowaniu korpusu maźnicy pierścień oporowy łożyska przedniego zakłada się na szyjkę z oznaczeniem skierowanym do przodu maźnicy, na gwintowaną część maźnicy nakręca się nakrętkę M110x4 o wysokości 51 mm . Nakrętki są wstępnie dobierane zgodnie z gwintem szyjki osi, aby zapewnić najmniejszy luz w połączeniu gwintowym.

5.3.3.14. Dokręcić nakrętkę, aż zetknie się z płaskim pierścieniem oporowym łożyska przedniego i dokręcić mocno za pomocą statywu lub ręcznie za pomocą klucza i młotka 3-5 kg z dwoma do czterech uderzeń przy ramieniu 0,5 m aż do uzyskania czystego metalicznego dźwięku.

Następnie w rowek osi montuje się pręt blokujący, bez wkładania jego trzpienia w rowek nakrętki. Pręt jest ustawiony w takiej pozycji, że po dokręceniu nakrętki w celu włożenia trzpienia pręta w szczelinę, nakrętka obróci się z połowy na jedną koronę. Przy użyciu klucza ze strzałką, po ręcznym zamontowaniu nakrętki, aż do zetknięcia się z płaskim pierścieniem dociskowym, dokręca się ją jednym uderzeniem młotka o wadze 3-5 kg na rękojeść klucza. Następnie, podtrzymując klucz jedną ręką, drugą ręką, na kluczu montuje się pręt ze strzałką 4 w gwintowanych otworach rowka osi.

Ustawiając strzałkę na zero (ryzyko na końcu klucza) i uderzając w rączkę klucza dokręć nakrętkę pod kątem 16° (ryzyko na końcu klucza). Po usunięciu drążka ze strzałką w rowku osi montuje się drążek blokujący, bez wkładania jego trzpienia w szczelinę nakrętki. Po wkręceniu jednej śruby pręta zamka, ostateczne dokręcenie nakrętki polega na włożeniu trzpienia pręta zamka w szczelinę nakrętki; podczas dokręcania nakrętki na wymiar, połowa korony (w przybliżeniu pod kątem nie większym niż 8 °).

Nakrętkę dokręca się tylko obracając ją zgodnie z ruchem wskazówek zegara. Zabronione jest obracanie nakrętki w przeciwnym kierunku, czyli luzowanie jej dokręcenia. Podczas dokręcania nakrętki maźnica jest lekko obracana, aby upewnić się, że łożyska nie są zakleszczone. Następnie zainstaluj i zamocuj śruby pręta blokującego. Śruby i otwory do nich są smarowane smarem. Pod śrubami montuje się podkładki sprężyste. Śruby połączone są miękkim (wyżarzonym) drutem o średnicy 1,5-2,0 mm przechodzącym przez wgłębione otwory w ich łbach, niezależnie od zamontowania podkładek sprężystych. Drut jest wiązany w kształcie cyfry „8”.

Ryż. 30. Lokalizacja maźnicy z łożyskami po zamontowaniu na szyjce osi z tuleją rozprężną 1 - rozszerzający się rękaw; 2 - skrzynia.

5.3.3.15. Gdy łożyska są montowane na końcach z podkładką w kształcie tarczy, ta ostatnia po zamontowaniu płaskiego pierścienia oporowego przedniego łożyska jest nakładana na czop osi. Podkładkę tarczową mocuje się na końcu czopa osi za pomocą czterech lub trzech śrub M20x60.4.8 z łbem wykonanym z podkładką fałszywą na powierzchni nośnej (rys. 21). Podczas montażu końcowego mocowania łożysk z podkładką należy użyć śrub bez śladów korozji. Specjalna uwaga należy podać stan punktu przejścia trzpienia śruby do łba. Jeżeli na przejściu z pręta do łba zostanie stwierdzone zatarcie o promieniu mniejszym niż 0,8 mm lub inne uszkodzenia, śruby nie mogą być dalej używane do mocowania końcowego. Uszkodzone śruby są wymieniane.

Pod śrubami prawej i lewej szyjki osi zainstalowane są podkładki zabezpieczające, na których zgodnie z punktem 4.1.5. znaczki są wypchane (ryc. 7). Przy mocowaniu końcowym z podkładką, śruby miseczkowe M20 są blokowane podkładką zabezpieczającą (rys. 18 i 19). Dokręć śruby M20 kluczem kalibrowanym lub dynamometrycznym momentem 230-250 Nm (23-25 kgf/m). Dokręcanie śrub musi być równomierne. Aby to zrobić, wkręcanie trzech śrub odbywa się dwukrotnie na obwodzie, a cztery - zgodnie ze schematem w następującej kolejności: 1-2-3-4-3-4-2-1. Następnie płatki podkładki zabezpieczającej są zaginane szczypcami na krawędzi łba każdej śruby i doprowadzane do ciasnego dopasowania płatków podkładki do krawędzi łba śruby.

5.3.3.16. Po zamocowaniu łożysk w kierunku osiowym montuje się maźnice.

Podczas montażu pomiędzy pokrywą montażową a rewizyjną podczas ich montażu umieszczana jest nowa uszczelka gumowa o grubości 3 mm. Wewnętrzne powierzchnie pokryw mocujących i inspekcyjnych, a także cylindryczna powierzchnia gniazda pokrywy mocującej i odpowiadająca jej powierzchnia korpusu puszki, śruby M20 i M12 oraz ich otwory są nasmarowane cienką warstwą LZ-TsNII smar. Osłony skręcane są ze sobą czterema śrubami M12, pod którymi montuje się podkładki sprężyste, natomiast zabroniony jest montaż śrub o różnych rozmiarach łba. Śruby dokręca się za pomocą stojaka lub klucza.

Smar o masie 0,2 kg nakłada się na zewnętrzną powierzchnię nakrętki na całym obwodzie oraz na przednią widoczną część łożyska i zagęszcza palcami tak, aby smar przedostał się pomiędzy separator a kołnierz pierścienia zewnętrznego. Całkowita ilość smaru umieszczona w maźnicach musi mieścić się w granicach określonych w pkt 6.4.5., natomiast smar można dozować za pomocą pojemnika pomiarowego zamiast ważenia.

Pomiędzy czołem korpusu a kołnierzem pokrywy montuje się nowy pierścień gumowy o przekroju 4 mm, powierzchnia kołnierza pokrywy jest smarowana smarem polegającym na wypełnieniu całej szczeliny pomiędzy tą powierzchnią a kołnierzem pokrywy. koniec korpusu maźnicy po dokręceniu śrub. Następnie maźnica zamykana jest osłonami przymocowanymi do korpusu śrubami M20, pod którymi również montuje się podkładki sprężyste. Pod dwiema śrubami (lub jedną śrubą, jeśli przewiduje to konstrukcja) pokrywy montażowej maźnicy prawej szyjki osi, po lewej stronie montowana jest etykieta.

Zamontować dodatkową zawieszkę po zamontowaniu maźnicy do zestawów kołowych samochodów osobowych z pierścieniami wewnętrznymi ze stali ШХ4, na które nanosi się cechy probiercze 4RP, datę montażu pierścieni wewnętrznych, numer warunkowy nadany punktowi, w którym zamontowano pierścienie. Na tej samej plakietce nanieść cyfry „160” dla zestawów kołowych samochodów osobowych przeznaczonych do prędkości powyżej 140 km/h. Surowo zabrania się instalowania śrub o różnych rozmiarach łba. Zużyte uszczelki gumowe lub pierścienie gumowe, niezależnie od ich stanu, wymieniane są na nowe. Podczas montażu maźnic za pomocą nakładek mocujących ze stopu aluminium, pod co dwie śruby M20 (Rys. 20) montuje się podkładki dystansowe, aby zapobiec uszkodzeniu nakładek przez przecięcie podkładek sprężystych.

5.3.3.17. Prawidłowy montaż maźnicy jest kontrolowany przez obecność szczeliny pomiędzy powierzchnią kołnierza pokrywy montażowej a końcową powierzchnią maźnicy oraz przez łatwość jej obrotu na szyjce osi, która musi być całkowicie wolna ( maźnica obraca się ręcznie). Dozwolona jest nierówna szczelina na całym obwodzie, natomiast minimalna dopuszczalna szczelina 0,3 mm powinna znajdować się w obszarze, w którym znajdują się uszy nakładek mocujących.

Przyczyną trudności w obrocie może być nadmierne wypełnienie maźnicy smarem, przypadkowe dostanie się ciał obcych do maźnicy (wióry metalowe, szmaty itp.), brak osiowego nabiegu maźnicy, tarcie szczególnie niebezpieczny jest separator przy boku wewnętrznego pierścienia tylnego łożyska lub na płaskim pierścieniu oporowym przedniego. Powody te muszą być natychmiast wyjaśnione i wyeliminowane.

Sprawdź ręcznie przemieszczenie osiowe maźnicy. Maźnica musi poruszać się swobodnie wzdłuż szyjki osi w obrębie przebiegu osiowego. Zaciskanie rolek w kierunku osiowym jest niedozwolone.

5.3.3.18. Maźnice po zamontowaniu łożysk malujemy czarną farbą. Połączenia pierścienia labiryntowego z przedpiastą osi oraz przedpiasta między pierścieniem labiryntowym a kołem muszą być starannie pomalowane, aby uniknąć powstawania uszkodzeń korozyjnych.

5.3.3.19. Dane instalacji są zapisywane w dzienniku formularza VU-90. W tym przypadku w kolumnie 19 należy wpisać średnicę pasowania pierścieni wewnętrznych łożysk tylnych (licznik) i przednich (mianownik), w kolumnie 20 - ingerencję w pasowanie pierścieni wewnętrznych tylnych (licznik) i przednie (mianownik) łożyska.

5.3.4. Montaż dwóch łożysk walcowych typu 42726 i 232726 po demontażu bez demontażu pierścieni wewnętrznych.

5.3.4.1. Montaż maźnic odbywa się zgodnie z ust. 5.3.3.10 - 5.3.3.19 niniejszych Wytycznych. Dodatkowo przed montażem, zgodnie z punktem 5.2.5, luzy promieniowe sparowanych łożysk są mierzone bezpośrednio na czopach osi. Wartości przerw są wprowadzane do dziennika formularza VU-90, który musi spełniać normy określone w punkcie 6.2. Wartość luzu promieniowego jest wpisywana w kolumnie 13 zamiast luzu promieniowego w stanie wolnym.

Aby zachować niezbędną różnicę luzów promieniowych, dopuszcza się przestawianie bloków łożyskowych (każdy blok łożyskowy tej wielkości można zamontować na dowolnym pierścieniu wewnętrznym).

5.3.4.2. Gęstość pasowania pierścieni wewnętrznych na szyjce osi sprawdza się za pomocą przyrządu, który jest montowany na pierścieniu wewnętrznym znajdującym się na szyjce osi, zaciskanym i obracanym w jednym kierunku, a w drugim za pomocą uchwytu ręcznego. Dozwolone jest stosowanie urządzeń do określania szczelności pasowania pierścieni wewnętrznych, zatwierdzonych przez Ministerstwo Kolei Federacji Rosyjskiej w określony sposób.

Sprawdzają również szczelność dopasowania pierścieni wewnętrznych do siebie i do pierścienia labiryntowego zgodnie z metodologią i normami przewidzianymi w punkcie 5.3.3.9. Przypadki osłabienia pasowania pierścieni wewnętrznych są rejestrowane w formularzu dziennika VU-91 (dodatek 2).

Strona 2 z 11

2. KONSTRUKCJE MONTAŻU OSI Z ŁOŻYSKAMI WALCOWYMI

2.1.1 Łożyska wałeczkowe stosowane są w maźnicach wagonów osobowych i towarowych:

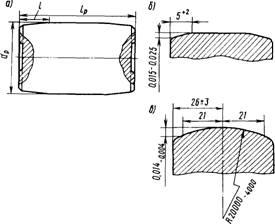

a) z krótkimi walcami walcowymi, jednorzędowe z jednostronnym pierścieniem wewnętrznym (rys. 1a);

b) z krótkimi wałeczkami cylindrycznymi, jednorzędowe z pierścieniem wewnętrznym bez koralików i płaskim pierścieniem oporowym (rys. 1 b).

Notatka. W dalszej części łożyska wałeczkowe z krótkimi wałeczkami walcowymi będą określane jako „łożyska walcowe”. Lądowanie pierścieni wewnętrznych na szyjce osi odbywa się poprzez prasowanie, które polega na podgrzaniu pierścieni wewnętrznych (w tym przypadku następuje ich rozszerzenie objętościowe), umieszczeniu ich na szyjce osi, schłodzeniu, po czym uzyskuje się niezbędną wytrzymałość zapewnione jest prasowane połączenie pierścieni z osią.

Kształty wałeczków łożysk walcowych pokazano na rys.2.

Wałki łożysk walcowych były wcześniej wykonywane ze skosami (rys. 2 a, b), od 1965 roku wałki łożysk 42726 i 232726 produkowane są z racjonalnym kontaktem - „bomba” (rys. 2 c). W łożyskach walcowych z masywnymi, beznitowymi koszykami mosiężnymi wałeczki utrzymywane są w gniazdach poprzez doszczelnienie zworek, aw przypadku koszyków poliamidowych na zworach są specjalne zgrubienia.

Główne typy łożysk tocznych stosowanych w maźnicach szerokotorowych wagonów pasażerskich i towarowych, ich wymiary i masy przedstawiono w tabeli 1.

Ryż. 1. Łożyska wałeczkowe

a) cylindryczny jednorzędowy z jednostronnym pierścieniem wewnętrznym;

b) cylindryczny jednorzędowy z pierścieniem wewnętrznym bez koralików i płaskim pierścieniem oporowym;

1 - pierścień zewnętrzny; 2 - wałek; 3 - pierścień wewnętrzny; 4 - separator; 5 - pierścień oporowy.

Ryż. 2. Rolki łożyskowe

2.1.2. Łożyska walcowe o różnych indeksach i numerach (L, L1, EM, E2M, L4M itp.) po symbolu różnią się między sobą zastosowanym materiałem koszyka (L-mosiądz, E-poliamid itp.).

2.1.3. Łożyska (pierścienie i wałeczki) wykonane są ze stali chromowej (tabela 2) gat. SHKH15 i SHKH15SG, stali do przetopu elektrożużlowego SHKH15SGSH, a także ze stali o hartowności regulowanej SHKH4 wg TU 14-1-92374 i mogą być wykonane z inne gatunki stali po uzgodnieniu z klientem. Łożyska 42726 z pierścieniami wewnętrznymi wykonane ze stali o regulowanym gatunku hartowności ШХ4 mają podwyższoną fazę od strony pierścienia wewnętrznego po stronie zewnętrznej o wysokości 3 mm i szerokości 5 mm lub występuje rowek o promieniu 2,5 mm na zewnętrznej średnicy boku pierścienia wewnętrznego.

Pierścienie wewnętrzne łożysk 232726 wykonane ze stali o regulowanej hartowności w gatunku ШХ4, posiadają rowek na skosie o głębokości 0,5 mm i szerokości 2 mm. Bieżnie wewnętrzne łożysk wykonane ze stali o regulowanym gatunku hartowności ShKh4 są oznaczone 42726L4M i 232726L4M lub 42726E2M i 232726E2M.

2.1.4. Łożyska toczne wózka są oznaczone zgodnie z GOST 520-92 i TU 37.006.048-73.

Podczas produkcji na końcach pierścieni zewnętrznych i wewnętrznych łożysk walcowych (16GPZ, 8GPZ-HARP, 5GPZ, ZGPZ-SPZ i 1 GPZ-MPZ) nanoszony jest znak towarowy producenta i wskazuje czas produkcji, miesiąc i rok. Miesiąc jest umownie oznaczony literą znajdującą się obok numeru seryjnego łożyska. Dla łożysk wałeczkowych produkowanych w GPZ 16, 8, 3 i 1 od kwietnia 1998 roku oznaczenie miesiąca produkcji odpowiada cyfrom od 1 do 12, odpowiednio: 1 stycznia, 2 lutego itd. Pierścienie łożyskowe są oznaczone tylko z jednej strony. Tabela 1

Oznaczenie łożyska |

Wymiary łożyska, mm (patrz rys. 1) |

Ilość rolek, szt. |

Wymiary rolek, mm (patrz rys. 2) |

Luz promieniowy, mm |

Metoda lądowania |

Masa łożyska, kg |

|||||

Łożyska walcowe: |

|||||||||||

30 - 232726, |

|||||||||||

30 - 42728, 36 - 42728 |

|||||||||||

30 - 232728, |

|||||||||||

*) Wewnętrzna średnicałożyska pasowane skurczowo (średnica czopu osi)

**) Łożyska z koszykami poliamidowymi mają 15 rolek

Tabela 2

gatunek stali |

||||||||

węgiel |

mangan |

siarka i fosfor |

nikiel i miedź |

|||||

Oznaczenia literowe miesiąca produkcji łożysk przez różne zakłady łożyskowe przedstawiono w tabeli. 3. (do 01.01.98) Rok produkcji łożysk jest umownie oznaczony wielką literą alfabetu rosyjskiego, począwszy od sierpnia 1997 r. - dwie ostatnie cyfry roku - 97, 98 itd. Znak „L” po roku produkcji łożyska wskazuje, że łożysko jest wykonane ze stali przetopionej elektrożużlowo.

Oprócz wskazanego oznaczenia łożyska są oznaczone numerem seryjnym i symbolem łożyska składającym się z cyfr i liter.

W przypadku łożysk seryjnych (42726, 232726 lub 2726) symbol określa typ, serię, konstrukcję i inne cechy.

Pierścienie wewnętrzne łożysk tego samego typu są wymienne, dlatego na pierścieniach zewnętrznych stosuje się główne oznaczenia typu (2726) lub można na nich zastosować pełne oznaczenia (30-42726L lub 30-232726L1), a także dwa symbole łożysk (przód i tył) gdy oznaczenie znajduje się na końcach pierścieni pod kątem 90° w następującej kolejności, np. 30-232726L1, ZGPZ, 30-42726L, numer seryjny, miesiąc i rok produkcji.

Na pierścieniach wewnętrznych naniesione są oznaczenia jednego typu łożyska, producenta, miesiąca i roku produkcji. Od marca 1974 roku na jednym z końców koszyka w pobliżu łożysk umieszczano literę „Zh”, a od 1979 roku zamiast litery „Zh” znak firmowy producenta (ZGPZ, 16GPZ lub numer 3, 16 itd.) .) oraz literę symbolu lub dwie ostatnie cyfry roku wybicia (M, K lub 97, 98 itd.). Dodatkowo cyfry 55 dotyczą separatorów wykonanych z bardziej wytrzymałego mosiądzu marki LTS40MtsZZh.

Cyfra i litera (30, 36 lub ЗН) przed oznaczeniem łożyska wskazują numer rzędu charakteryzującego luz promieniowy i klasę dokładności. Na przykład 30 oznacza, że łożysko jest produkowane w klasie dokładności 0 z luzem promieniowym w grupie 3. Łożyska zostały wyprodukowane w 1971 roku. miały oznaczenia ЗН, 2Н i 1 Н, a od 1971 - 30, 36. Litera „M” po symbolu łożyska wskazuje, że łożysko ma wałeczki ze zmodyfikowanym stykiem – „bomba”; litera „U” - łożysko zostało dopracowane; liczba i litera „L4M” i „E2M” - pierścienie wewnętrzne łożysk wykonane są ze stali o regulowanej hartowności ShKh4.

Litera „L” oznacza, że koszyk łożyska jest mosiężny, „E” - poliamid. Jeśli te litery nie są obecne, separatorem jest również mosiądz.

Cyfry 1,2,3 za literą charakteryzują zmianę konstrukcji klatki (beznitowa, masywna, lekka). Średnią wartość luzu promieniowego można również zastosować do łożysk. 2.1.5. Łożyska walcowe produkowane na linii automatycznej mogą dodatkowo posiadać numer grupy (I, II, III), do którego przyporządkowany jest pierścień wewnętrzny zgodnie z odchyleniem średnicy otworu od wymiaru nominalnego. Grupa 1 obejmuje pierścienie z ujemnymi odchyleniami od wielkości nominalnej do 8 mikronów, grupa II - od 9 do 17 mikronów, a grupa III - od 18 do 25 mikronów.

Tabela 3

Miesiąc |

Oznaczenia literowe miesięcy produkcji łożysk |

||||||||

Z |

Z |

Wszystkie lata z wyjątkiem 1966 |

|||||||

Wrzesień |

|||||||||

2.2. Urządzenie do tulejowania z łożyskami wałeczkowymi

2.2.1. W maźnicach wagonów stosuje się ślepe pasowanie łożyska, w którym pierścień wewnętrzny łożyska montowany jest bezpośrednio na szyjce osi.

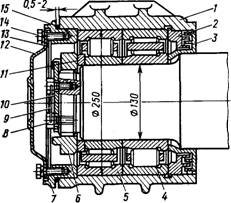

2.2.2 W maźnicach wagonów towarowych i pasażerskich dwa łożyska walcowe (rys. 3, 4, 5) są zamontowane blisko siebie, natomiast łożysko znajdujące się w zaokrągleniu szyjki osi nazywane jest tylnym, a na jego końcu - przód.

2.2.3 Skrzynki z dwoma łożyskami walcowymi mogą być montowane na końcach za pomocą nakrętki koronowej MP 0x4 (rys. 3) lub podkładki Belleville z czterema śrubami M20 (rys. 6 a, b) lub trzema śrubami M20 (rys. 6c,d).

2.2.4 Charakterystyki głównych typów maźnic z łożyskami wałeczkowymi stosowanych w wagonach osobowych i towarowych podano w tabeli. cztery.

2.3. Smar do łożysk tocznych

2.3.1 W przypadku maźnic wagonów z łożyskami wałeczkowymi stosuje się smar kolejowy LZ-TsNII zgodnie z GOST 19791-74 lub LZ-TsNII (y) zgodnie z TU 0254-307-00148820-95 (ze zmianami 1 i 2) , która jest jednorodną maścią od jasnożółtej do ciemnożółtej (tab. 5).

Zgodnie z GOST lub TU smar LZ-TsNII jest dostarczany w puszkach blaszanych o pojemności 20 litrów lub w beczkach stalowych ze zdejmowanym dnem o pojemności 50 litrów, a po uzgodnieniu z klientem może być dostarczany w metalu beczki o pojemności 200 litrów lub w innych pojemnikach.

Ryż. 3. Skrzynia wagonu towarowego z dwoma łożyskami walcowymi z mocowaniem końcowym nakrętką

1 - korpus skrzyniowy; 2 - odpinany labirynt skrzyni; 3 - pierścień labiryntowy; 4 - tylne łożysko; 5 - przednie łożysko;

6 - nakrętka końcowa; 7 - pokrywa mocująca;

8 - śruba M 12 pręta blokującego z podkładką sprężystą;

9 - drut; 10 - pasek blokujący; 11 - pierścień łożyska oporowego;

12 - okładka do oglądania; 13 - uszczelka; 14 - śruba M 12 pokrywy inspekcyjnej;

15 - pierścień uszczelniający.

Ryż. 4. Skrzynia wagonu towarowego z dwoma cylindrycznymi łożyskami czołowymi z podkładką garnkową i czterema śrubami 1-łożysko przednie 232726L1M; 2 tylne łożysko 42726L;

3 - korpus skrzyniowy; 4 - pierścień labiryntowy; 5 - odpinany labirynt skrzyni; 6 - pierścień uszczelniający; 7 - pokrywa mocująca; 8 - uszczelka;

9 - podkładka końcowa; 10- pokrywa inspekcyjna;

11 - śruba M20 do mocowania podkładki końcowej; 12 - podkładka zabezpieczająca;

13 - Śruba M 12 z podkładką sprężystą do montażu pokrywy rewizyjnej.

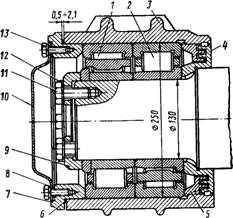

Ryż. 5. Skrzynia samochodu osobowego z dwoma łożyskami walcowymi z mocowaniem końcowym nakrętką 1 - korpus skrzyniowy; 2 - pierścień labiryntowy; 3 - tylne łożysko;

4 - przednie łożysko; 5 - pokrywa mocująca; 6 - okładka do oglądania;

7 - nakrętka końcowa; 8 - pręt blokujący;

9 - śruba M 12 pręta blokującego z podkładką sprężystą; 10 - drut;

11 - śruba M12 pokrywy inspekcyjnej; 12 - podkładka sprężysta;

13 - uszczelka; 14 - pierścień uszczelniający.

Ryż. 6. Opcje montażu podkładki Belleville na końcu z oznaczeniem podkładki zabezpieczającej a), b) - cztery śruby (odpowiednio prawy i lewy czop osi);

c), d) - trzema śrubami (odpowiednio prawy i lewy czop osi);

1 - numer osi pary kół; 2 - znak formacji; 3 - numer warunkowy przedsiębiorstwa, które utworzyło zestaw kołowy;

4 - data powstania zestawu kołowego; 5 - data ostatniego pełnego przeglądu zestawu kołowego; 6 - numer warunkowy przedsiębiorstwa, które przeprowadziło ostatni pełny przegląd zestawu kołowego;

7- znak skrętu pary kół;

8 - numer warunkowy punktu, który wykonał skręt bez demontażu maźnic;

9 - data obrotu zestawu kołowego bez demontażu maźnic;

I - myjka tarczowa; II - podkładka zabezpieczająca.

Tabela 4 Konstrukcja jednostki pomocniczej

Konstrukcja maźnicy |

Oznaczenia łożysk |

Wymiary gabarytowe łożysk, mm |

Typ wagonu |

|

przód |

||||

Skrzynka z dwoma łożyskami walcowymi |

130x250x80 |

TsMV i cargo |

||

140x260x80 |

Fracht |

|||

Przed użyciem sprawdź zgodność danych certyfikatu smarowania z wymaganiami GOST lub TU. W przypadku braku certyfikatu smar musi zostać przetestowany w laboratorium. Zgodnie z osobną instrukcją smar jest sprawdzany niezależnie od certyfikatu. Reklamacje należy składać w przypadku smaru wyprodukowanego z naruszeniem GOST lub TU. Nie wolno zanieczyszczać smaru zanieczyszczeniami mechanicznymi oraz podlewać go.

Przed napełnieniem łożysk smarem, w celu uzyskania jednorodności, przepuszcza się go przez aparat do mieszania (homogenizacji) smaru.

2.3.2. Należy wybrać smar z pojemnika drewnianą szpatułką lub czystymi rękami. Zabronione jest przecinanie pokrywek puszek tłuszczem. Pokrywy należy otwierać specjalnym nożem lub narzędziem.

2.3.3. Do smarowania bieżni i końców rolek stosuje się modyfikator emPi-1 (dodatek 7) TU 0253-001-25887352-97. Do długotrwałego przechowywania łożysk stosuje się smar PP-95/5 (GOST 4113-80) jako smar ochronny przed korozją.

2.3.4. Smary należy przechowywać w czystych, szczelnie zamkniętych pojemnikach, chronić przed kurzem, brudem i wodą.

Tabela 5

Nazwa wskaźników |

Norma według GOST |

Norma według TU |

Penetracja w 25°C |

||

Wytrzymałość na rozciąganie w 50°C |

200 Pa (2,0 g/cm2), nie mniej niż |

|

Punkt zrzutu |

125°С, nie niżej |

130°С, nie niżej |

Stabilność koloidalna wyekstrahowanego oleju |

23%, nie więcej |

|

Test korozyjny |

wytrzymuje |

wytrzymuje |

0,2%, nie więcej niż 0,5%, nie więcej |

0,02 - 0,2% 0,4% nie więcej |