Jakiego koloru są znaki ewakuacyjne i ich przeznaczenie. Kolory sygnalizacyjne, znaki bezpieczeństwa i oznaczenia sygnalizacyjne. Cel i zasady stosowania. Ogólne wymagania techniczne i charakterystyka

GOST R 12.4.026-2001 „SSBT. Kolory sygnalizacyjne, znaki bezpieczeństwa i oznaczenia sygnalizacyjne.

Do kolory sygnału to: czerwony, żółty, zielony, niebieski. Służą do:

Oznaczenia powierzchni, konstrukcji, elementów wyposażenia mogących stanowić źródło zagrożenia dla ludzi, powierzchni ogrodzeń i innych urządzeń ochronnych (kolor żółty);

Oznaczenia sprzętu przeciwpożarowego, sprzętu przeciwpożarowego, ich elementów (kolor czerwony);

Znaki bezpieczeństwa, oznaczenia sygnałowe, plany ewakuacji (wszystkie kolory);

Sprzęt bezpieczeństwa świetlnego (lekkiego) (lampki sygnalizacyjne, tablica wyników), (niebieski);

Oznaczenia dróg ewakuacyjnych (zielone).

Oznaczenia pojemników i te. sprzęt zawierający substancje niebezpieczne lub szkodliwe (kolor żółty).

Znaki bezpieczeństwa może być podstawowy, dodatkowy, kombinowany i grupowy.

Główne z nich zawierają jednoznaczny semantyczny wyraz wymagań bezpieczeństwa. Są używane samodzielnie lub jako część kombinowana i grupowa. Dodatkowe znaki bezpieczeństwa zawierają objaśniający napis, są używane w połączeniu z głównymi znakami. Znaki bezpieczeństwa kombinowane i grupowe składają się ze znaków podstawowych i dodatkowych i są nośnikami złożonych wymagań bezpieczeństwa.

Znaki bezpieczeństwa w zależności od rodzaju użytych materiałów mogą być nieświecące, odblaskowe i fotoluminescencyjne. Nieświecące znaki bezpieczeństwa są postrzegane wizualnie ze względu na padające na nie światło. Odblaskowe znaki bezpieczeństwa są postrzegane jako świecące, gdy ich powierzchnia jest oświetlona światłem skierowanym od strony obserwatora. Fotoluminescencyjne znaki bezpieczeństwa są postrzegane jako świecące w ciemności, gdy nie są już ważne.

Projektowane znaki bezpieczeństwa mogą być płaskie lub trójwymiarowe

Znaki bezpieczeństwa powinny być umieszczone w zasięgu wzroku osób, dla których są przeznaczone. Powinny być umieszczone w taki sposób, aby były dobrze widoczne, nie odwracały uwagi i nie stwarzały niedogodności w wykonywaniu czynności ludzi, nie blokowały przejścia, przejścia, nie przeszkadzały w przepływie towarów. Znaki bezpieczeństwa wykonane na bazie materiałów nie świecących stosuje się w warunkach dobrego i dostatecznego oświetlenia. Odblaskowe znaki bezpieczeństwa należy umieszczać w miejscach, gdzie nie ma oświetlenia lub jest słabo oświetlone tło. Fotoluminescencyjne stosowane są tam, gdzie możliwe jest awaryjne wyłączenie źródeł światła, a także jako elementy systemów ewakuacyjnych.

Główne znaki bezpieczeństwa dzielą się na: zakaz, ostrzeżenie, bezpieczeństwo przeciwpożarowe, nakazowe, ewakuacyjne, medyczne i sanitarne, indeks.

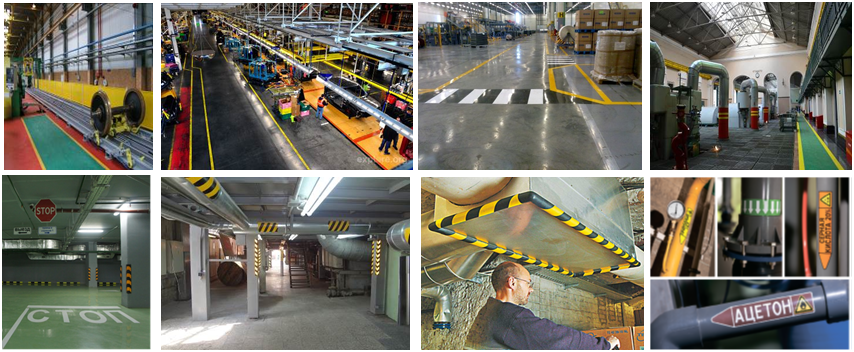

Oznaczenie sygnału występują w postaci naprzemiennych pasów czerwono-białych, żółto-czarnych, zielono-białych i kontrastowych kolorów sygnałowych. Znakowanie sygnałowe wykonuje się na powierzchni konstrukcji budowlanych, elementów budynków, konstrukcji, Pojazd, mechanizmy zaprojektowane w celu zapewnienia bezpieczeństwa przy użyciu materiałów nieświecących, odblaskowych, fotoluminescencyjnych lub ich kombinacji.

Znaki sygnałowe czerwono-białe i żółto-czarne powinny być używane do wskazywania miejsc niebezpiecznych lub przeszkód. Jeżeli przeszkody i miejsca niebezpieczne istnieją na stałe, należy je oznaczyć znakami sygnalizacyjnymi naprzemiennie żółtymi i czarnymi paskami, jeżeli przeszkody i miejsca niebezpieczne mają charakter przejściowy, to niebezpieczeństwo należy oznaczyć znakami sygnałowymi naprzemiennie czerwonymi i białymi paski. Zielone i białe oznaczenia sygnałowe powinny być używane do wyznaczania granic bezpiecznego pasa i wskazywania kierunku ruchu wzdłuż drogi ewakuacyjnej.

Dozwolone jest umieszczanie objaśniających napisów na oznaczeniach sygnału, na przykład: „Strefa zagrożenia”, „Zakaz przejścia”. Znaki bezpieczeństwa i znaki ostrzegawcze muszą być odporne na wodę, wodne roztwory kwasów i zasad, wodne roztwory detergentów, oleje, benzynę. Materiały lakiernicze i powłoki w kolorach sygnalizacyjnych i kontrastowych muszą być zgodne z rodzajem i projektem znaków bezpieczeństwa i oznaczeń sygnalizacyjnych oraz warunkami ich umieszczenia.

Materiały użyte do produkcji znaków bezpieczeństwa i oznaczeń sygnałowych, pod względem wskaźników bezpieczeństwa, muszą być zgodne z normami i zasadami sanitarnymi i higienicznymi, a także dokumenty regulacyjne w sprawie bezpieczeństwa przeciwpożarowego.

Cechowanie obszary niebezpieczne w zakładach produkcyjnych i oznaczanie stref podczas przechowywania materiałów jest jednym z głównych (technicznych) elementów systemu zarządzania ochroną pracy.

Dlaczego potrzebujesz oznaczeń obszarów niebezpiecznych?

Jednym z głównych powodów, dla których ludzie dopuszczają się łamania zasad ochrony pracy, jest przyzwyczajanie się do niebezpieczeństwa występującego w pobliżu. Oznaczanie niebezpiecznych obszarów to sposób na wpływanie na umysł człowieka, modelowanie jego zachowania we właściwym kierunku.

Oznakowanie stref niebezpiecznych zapewnia:

- Zwrócenie uwagi pracowników na możliwe niebezpieczeństwo;

- Zgodność z zasadami bezpieczeństwa w produkcji pracy;

- Bezpieczeństwo przemieszczania się personelu na terenie obiektu;

- Zapobieganie błędnym działaniom pracowników;

- Motywacja do właściwego postępowania.

Tym samym zmniejsza się ryzyko eskalacji wypadków oraz zapewnia bezpieczeństwo stanowisk pracy i procesów technologicznych.

W jaki sposób uregulowane jest stosowanie oznaczeń obszarów niebezpiecznych?

- GOST 12.0.230-2007 „SSBT. Systemy zarządzania bezpieczeństwem pracy. Ogólne wymagania»

- GOST R 12.4.026-2001 SSBT. Kolory sygnalizacyjne, znaki bezpieczeństwa i oznaczenia sygnalizacyjne.

- POT RO-14000-007-98 „Przepisy. Bezpieczeństwo pracy podczas przechowywania materiałów"

- GOST R 12.2.143-2009 SSBT. Fotoluminescencyjne systemy ewakuacyjne.

- „SP 3.13130.2009. Zestaw reguł. Systemy ochrony przeciwpożarowej. System ostrzegania przeciwpożarowego i kierowania ewakuacją. Wymagania przeciwpożarowe"

- GOST 14202-69 Rurociągi przedsiębiorstw przemysłowych. Malowanie identyfikacyjne, znaki ostrzegawcze i etykiety.

Audyt przedprojektowy oznaczeń stref niebezpiecznych

Zgodnie z GOST 12.0.230-2007 „SSBT. Systemy zarządzania bezpieczeństwem pracy. Wymagania ogólne” prace nad stworzeniem efektywnego systemu zarządzania ochroną pracy rozpoczynają się od identyfikacji czynników ryzyka w drodze audytu.

4.7.2. Wstępną analizę przeprowadzają kompetentne osoby z uwzględnieniem rozmów z pracownikami organizacji i (lub) ich przedstawicielami. Oni muszą:

b) identyfikować, przewidywać i oceniać zagrożenia i ryzyko dla bezpieczeństwa i zdrowia wynikające z istniejącego lub proponowanego środowiska pracy i organizacji pracy;

c) określić adekwatność planowanych lub istniejących środków ochronnych w celu wyeliminowania, zapobiegania i ograniczania zagrożeń i ryzyka;

Istnieje szereg zagrożeń typowych dla każdego przedsiębiorstwa: ryzyko upadku; ryzyko obrażeń przez ruchome części maszyn i mechanizmów; ryzyko obrażeń pracowników przez pojazdy firmy; ryzyko związane z naruszeniem zasad operacji załadunku i rozładunku itp.

W wyniku analizy wszystkich istniejących zagrożeń sporządzany jest projekt oznakowania stref niebezpiecznych.

Elementy oznakowania obszarów niebezpiecznych

1. Znaki bezpieczeństwa:

Znaki bezpieczeństwa w odpowiednim miejscu są najłatwiejszym i najskuteczniejszym sposobem ostrzegania o niebezpieczeństwie, zakazu niewłaściwych działań lub wskazania potrzeby prawidłowego działania.

2. Oznaczenie podłogi i pionu:

Oznakowanie jest niezbędne do określenia miejsc przeznaczonych do przejazdu, magazynowania towarów, strefy działania mechanizmów, organizacji ruchu.

3. Układ wyposażenia:

System wizualnej informacji o kolorze, sygnalizujący niebezpieczeństwo, pomaga pracownikowi nawigować w dużej liczbie istniejących procesów technologicznych.

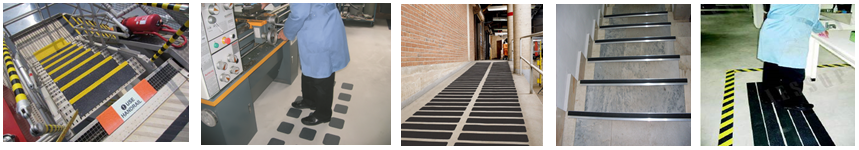

4. Profile ochronne:

Elastyczne profile ochronne wykonane z poliuretanu nie tylko sygnalizują niebezpieczeństwo kolorem, ale również są w stanie całkowicie pochłaniać energię uderzenia.

5. Powłoki antypoślizgowe:

Tam, gdzie istnieje zwiększone ryzyko upadku (na schodach, rampach, w pomieszczeniach, w których na podłodze może znajdować się woda lub olej), warto zastosować naklejki lub maty antypoślizgowe.

6. Organizacja ruchu oznacza:

Tam, gdzie istnieje ryzyko przecięcia się potoków ruchu pracowników i pojazdów, stosując środki techniczne zarządzanie ruchem może zapobiec kolizji z pieszym.

Materiały do znakowania obszarów niebezpiecznych

Używamy tylko najbardziej niezawodnych materiałów od najbardziej znanych producentów, które w połączeniu z wysoka jakość montaż zapewnia trwałość oznakowania.

W ramach tej usługi nasza firma oferuje:

1. Oznaczyć obszary niebezpieczne w obiektach przemysłowych za pomocą oznaczeń podłogowych, aby zwrócić uwagę pracowników na niebezpieczeństwo, wyznaczyć trasy bezpiecznego przemieszczania się personelu oraz zapewnić odpowiednią kolorystykę sygnalizacyjną rurociągów, zespołów, mechanizmów obrotowych i ruchomych. A także wyznacz przewymiarowane otwory, podjazdy i wystające konstrukcje kontrastowymi, odbijającymi światło, fotoluminescencyjnymi i miękkimi przewymiarowanymi. Zgodnie z GOST R 12.4.026-2015 (marzec 2017), GOST R 12.2.143-2009, GOST 14202-69, POT RO-14000-007-98 i normami organizacyjnymi.

2. Zadbaj o powłokę antypoślizgową w miejscach, w których występuje najwięcej obrażeń spowodowanych śliskimi lub oblodzonymi podłogami (schody, przejścia, budynki z marmurem, granitem, kafelkami).

3. Identyfikowanie przypadków nieprawidłowego oznakowania, które nie jest zgodne z najnowszymi GOST, wyznaczenie miejsc niebezpiecznych, które nie są wyposażone w sprzęt bezpieczeństwa i oferują kilka opcji wyposażenia wizualnego sprzętu zabezpieczającego według uznania klienta.

4. Wykonaj poziome oznakowanie pomieszczeń magazynowych i handlowych w celu najefektywniejszego rozmieszczenia produktów i tras dla bezpiecznego przemieszczania się personelu.

5. Nanieść oznakowanie dróg na parkingach, parkingach podziemnych, drogach w celu uporządkowania kolejności ruchu pojazdów i pieszych.

- Oznakowanie miejsc parkingowych;

- Przejście dla pieszych;

- Miejsca dla osób niepełnosprawnych;

- Rysowanie strzałek nawigacyjnych;

- Numeracja miejsc parkingowych;

- Malowanie ścian i kolumn;

- Instalacja sprzętu do

- Organizacja ruchu.

Wszystko to zmniejszy prawdopodobieństwo wypadków, urazów i chorób zawodowych, zagrożenia życia, szkody dla zdrowia ludzkiego.

Nasza firma oferuje szeroki zakres usług:

➤ Opracowanie standardu dla organizacji „System informowania pracowników w zakresie ochrony pracy, bezpieczeństwa przemysłowego i przeciwpożarowego w obiektach”;

➤ Opracowanie dokumentacji projektowej i kosztorysowej;

➤ Stosowanie oznaczeń kontrastowych w pionie i poziomie zgodnie z GOST R 12.4.026-2015 „Kolory sygnałów i znaki bezpieczeństwa” oraz stylem korporacyjnym;

➤ Projekt i zastosowanie pasy drogowe zgodnie ze wszystkimi wymaganiami GOST i SNIP;

➤ Fotoluminescencyjne systemy ewakuacyjne zgodne z GOST R 12.2.143-2009, z późniejszymi zmianami z dnia 01.09.2012;

Granica strefy niebezpiecznej jest oznaczona na ziemi znakami zgodnymi z GOST R 12.4.026-2001, ostrzegającymi o działaniu dźwigu (znak N 3, załącznik I). Znaki są instalowane w oparciu o widoczność granicy strefy zagrożenia, w ciemności muszą być oświetlone. Znaki są instalowane na stałych stojakach, aby zapobiec niebezpieczeństwu przed upadkiem podczas przechodzenia ludzi i poruszania się pojazdów. Na granicy strefy zagrożenia, w miejscach, w których mogą przechodzić ludzie (drogi i chodniki), zainstalowane są znaki ostrzegające o pracy żurawia Podstawowe i dodatkowe znaki bezpieczeństwa (GOST R 12.4.026-2001)

znaki ostrzegawcze

Znak ostrzegający o ograniczeniu obszaru obsługi przez dźwig.

Zainstalowany przed znakiem zakazującym wnoszenia ładunku

Znak ostrzegawczy dźwigu. Zainstalowany na granicy strefy zagrożenia, w miejscach, w których mogą przechodzić ludzie

Znak zakazujący przewożenia ładunku. Montuje się go zgodnie z ograniczeniami powierzchni obsługi dźwigu. Używany wraz z objaśniającym napisem Znak N 4

Znak - przejście jest zabronione. Montuje się go przy wejściach do stref niebezpiecznych, pomieszczeń, obszarów itp., gdzie dostęp jest zamknięty dla osób nieuprawnionych.

3 dodatkowe postacie

Dodatkowe znaki bezpieczeństwa są używane w połączeniu z głównymi znakami bezpieczeństwa w celu wyjaśnienia, ograniczenia lub wzmocnienia działania głównych znaków bezpieczeństwa. Dodatkowe znaki bezpieczeństwa mogą być umieszczone poniżej lub po prawej lub lewej stronie głównego znaku bezpieczeństwa.

Wymiary dodatkowych znaków bezpieczeństwa muszą odpowiadać rozmiarom głównych znaków bezpieczeństwa, które uzupełniają. Dopuszcza się zwiększenie wysokości dodatkowych znaków w zależności od ilości linii napisu.

Dopuszcza się stosowanie metali, tworzyw sztucznych, szkła krzemianowego lub organicznego, samoprzylepnych folii polimerowych, papieru samoprzylepnego, tektury i innych materiałów jako materiału nośnego, na którego powierzchni nanoszony jest barwny obraz graficzny znaku bezpieczeństwa .

KARNET EGZAMINOWY nr 13

1. Główne elementy i mechanizmy żurawia samojezdnego.

Ryż. 2. Schematy żurawi samojezdnych: a - wysięgnik gąsienicowy z elastycznym zawieszeniem; b - koło pneumatyczne ze sztywnym zawieszeniem osprzętu wysięgnika,

Każdy żuraw samojezdny ( Ryż. 2) składa się z następujących głównych części: podwozia 1, obrotnicy 13 (z umieszczonym na niej zespołem napędowym 10, jednostek napędowych 9, mechanizmów i kabiny kierowcy 17 z pulpitem sterowniczym), obrotnicy i wymiennej

sprzęt roboczy. Siłownikami żurawi są: mechanizm podnoszenia ładunku, zmiana zasięgu wysięgnika (haka), obracanie obrotnicy i przesuwanie żurawia.

Podwozie żurawia 14 z pneumatycznym podwoziem kołowym (rys. 2, b) jest wyposażone w wysięgniki 18 w postaci wsporników obrotowych (składanych) lub chowanych ze śrubą podporową lub obudowy hydrauliczne na końcach. Podpory zmniejszają obciążenie kół pneumatycznych, zwiększają podstawę podparcia i stabilność żurawia. Przy pracy bez podpór udźwig żurawia jest mocno zmniejszony i wynosi 20-30% wartości nominalnej.

Żurawie są wyposażone w osprzęt wysięgnika i wysięgnika wieżowego. Główne typy wyposażenia wysięgnika to nie chowane (sztywne) i chowane wysięgniki kratowe 3, wysięgnik teleskopowy 15 z jedną lub więcej wysuwanymi sekcjami do zmiany ich długości. Długość wysuwanych wysięgników można zmieniać tylko wtedy, gdy dźwig nie pracuje, wysięgniki teleskopowe - aktualne obciążenie robocze. Wyposażenie wysięgnika głównego zapewnia największy udźwig żurawia z wymaganym zasięgiem od krawędzi przewracania i wymaganą przez GOST wysokością haka. Największy udźwig odpowiada najmniejszemu wysięgu. Wraz ze wzrostem zwisu zmniejsza się nośność. Zależność nośności i wysokości podnoszenia ładunku od wysięgu wysięgnika nazywana jest charakterystyką obciążenia żurawia i jest przedstawiana graficznie w postaci krzywych podanych w paszportach żurawi. Korzystając z wykresów, możesz określić udźwig i wysokość haka dla dowolnego zasięgu wysięgnika głównego i osprzętu. Wymiennym osprzętem roboczym są wysięgniki sztywne i chowane, wydłużone o dodatkowe wkładki (sekcje), za pomocą których zwiększa się powierzchnię obsługiwaną przez żuraw, ale odpowiednio zmniejsza się udźwig.

Zespół wyposażenia wysięgnika obejmuje również wciągnik łańcuchowy wysięgnika 6 lub siłowniki hydrauliczne 16 do zmiany kąta wysięgnika oraz zawieszenie hakowe 4 z łańcuchowym wciągnikiem ładunkowym 5 do podnoszenia i opuszczania ładunku. W celu zwiększenia wysięgu i przestrzeni użytkowej pod wysięgnikiem wysięgniki główne i wydłużone wymienne wyposażone są w dodatkowe urządzenia - wysięgniki sterowane i niesterowane, które mogą posiadać drugi hak (pomocniczy) zawieszony na wciągniku łańcuchowym o małej rozciągliwości i przeznaczony do podnoszenia małych ładuje się z większą prędkością.

Wyposażenie wysięgnika i wysięgnika wieżowego wraz z głównymi wciągarkami ładunkowymi, pomocniczymi i wysięgnikowymi, mechanizmem obrotowym części obrotowej żurawia, ich jednostkami napędowymi i sterującymi są zamontowane na platformie obrotowej 13. Aby wyważyć żuraw podczas pracy, na platformie obrotowej zainstalowana jest przeciwwaga 12. W przypadku żurawi z elastycznym zawieszeniem wyposażenia wysięgnika (patrz rys. 2, a) dwunożny słupek podporowy 11 jest zamontowany na obrotnicy, na której znajduje się blok wysięgnika 6. wciągnik łańcuchowy; podnoszenie i opuszczanie wysięgnika dla takich maszyn odbywa się za pomocą jednego lub dwóch cylindrów hydraulicznych 16. Obrotnica jest połączona z ramą podwozia za pomocą zunifikowanego koła obrotowego 2, które umożliwia obracanie się platformy z osprzętem roboczym w planie .

Napęd siłowników dźwigów z napędem jednosilnikowym (mechanicznym) realizowany jest z silnika wysokoprężnego lub elektrycznego poprzez przekładnię mechaniczną. Dźwigi te mają złożony schemat kinematyczny z dużą liczbą kół zębatych, sprzęgieł i hamulców. Aby zmienić kierunek ruchów roboczych, w łańcuch kinematyczny żurawi jednosilnikowych znajduje się mechanizm cofania. Główne wady dźwigów z napędem mechanicznym to niemożność bezstopniowej i płynnej regulacji prędkości siłowników, brak niskich prędkości „lądowania” w celu obniżenia ładunku, które są niezbędne podczas prac instalacyjnych. Produkcja żurawi z napędem jednosilnikowym stale się zmniejsza, będą one zastępowane maszynami z napędem wielosilnikowym.

Napęd wielosilnikowy zapewnia niezależną pracę siłowników, płynną regulację ich prędkości w szerokim zakresie, uzyskanie prędkości montażowych do przemieszczania ładunku, upraszcza kinematykę dźwigów, poprawia parametry techniczne i eksploatacyjne maszyn itp.

Ryż. 3. Główne parametry żurawi samojezdnych

W przypadku żurawi z napędem wielosilnikowym siłowniki są napędzane pojedynczymi silnikami elektrycznymi lub hydraulicznymi. Silniki elektryczne mechanizmów mogą być zasilane z zewnętrznej sieci energetycznej prąd przemienny napięcie 380V, częstotliwość 50 Hz lub z agregatu prądotwórczego maszyny. Moc poszczególnych silników hydraulicznych mechanizmów zapewniana jest przez pompy hydrauliczne poprzez układ rozdzielczy Napęd generatora i pomp hydraulicznych realizowany jest najczęściej z silnika głównego maszyny - silnika wysokoprężnego.

Udźwig Q jest głównym parametrem żurawi samojezdnych. Główne parametry tych żurawi (rys. 3) to: zasięg L - odległość od osi obrotu części obrotowej dźwig O-O do środka ust haka; zwis z krawędzi wywrotu - odległość od krawędzi wywrotu do środka wlotu haka: A 1 - przy pracy bez wysięgników, A 2 - przy pracy na wysięgnikach; wysokość podnoszenia haka H - odległość od poziomu parkingu dźwigu do środka gardzieli haka, która znajduje się w najwyższym położeniu; głębokość opuszczania haka h - odległość od poziomu parkingu dźwigu do środka gardzieli haka, która znajduje się w najniższej pozycji roboczej; prędkość podnoszenia i opuszczania ładunku vgr; prędkość lądowania ładunku vn - minimalna prędkość opuszczania ładunku podczas montażu i układania konstrukcji, a także podczas pracy z ograniczeniami masy dla tego modelu żurawia; częstotliwość obrotu części obrotowej żurawia n p; prędkość zmiany odejścia v in - prędkość ruchu haka w poziomie przy zmianie jego odjazdu; czas zmiany wyjazdu t in - czas trwania ruchu haka z jednej pozycji granicznej wysięgnika do drugiej; prędkość teleskopowania v T - prędkość ruchu sekcji wysuwanych lub teleskopowych wysięgników względem sekcji głównej (niechowanej) przy zmianie długości wysięgników; robocza prędkość ruchu v p - prędkość ruchu żurawia z ładunkiem na haku; prędkość transportowa żurawia v tr - prędkość ruchu żurawia, którego wyposażenie wysięgnika znajduje się w pozycji transportowej; tor dźwigowy K - odległość między pionowymi osiami przechodzącymi przez środek powierzchni nośnych podwozia; podstawa żurawia B - odległość między pionowymi osiami przednich i tylnych podwozi lub kół; minimalny promień skrętu żurawia R K - odległość od środka skrętu do najbardziej oddalonego punktu żurawia przy minimalnym promieniu skrętu podwozia żurawia; wymiary konturu podparcia podpór (w poprzek i wzdłuż); pokonać nachylenie ścieżki ?- największy kąt wzniesienia pokonywany przez żuraw poruszający się ze stałą prędkością, moc zainstalowana Р y; t konstrukcyjna i t eksploatacyjna masy żurawia.

3. Urządzenia podnoszące: odmiany i zakres.

Zdejmowane urządzenie do obsługi ładunku można łatwo wyjąć z urządzenia podnoszącego i odłączyć od ładunku.

Urządzenia podnoszące i kontenery wykorzystywane są w procesie podnoszenia i przenoszenia towarów za pomocą maszyn podnoszących. Zawieszanie, wiązanie i zaczepianie ładunków stałych w celu ich podnoszenia, przenoszenia i opuszczania podczas wykonywania prac budowlanych, instalacyjnych, załadunku i rozładunku oraz innych prac przy użyciu maszyn podnoszących wykonuje się za pomocą urządzeń chwytających ładunek. Do podnoszenia i przenoszenia ładunków płynnych i sypkich wykorzystywane są specjalne pojemniki (wiadra, tace, skrzynie, pojemniki, wiadra itp.).

W zależności od warunków pracy, wymiarów geometrycznych i ciężaru ładunku stosuje się urządzenia do obsługi ładunku o różnej konstrukcji (zawiesia, trawersy, uchwyty itp.). Zawiesia należą do najprostszych w swojej konstrukcji urządzeń do obsługi ładunków i są elastycznymi elementami z mocowaniami końcowymi i różnymi konstrukcjami korpusów chwytających. Jako elastyczny element nośny z reguły stosuje się liny stalowe, rzadziej - łańcuchy i taśmy,

Zawiesia wielobranżowe służą do podnoszenia i przenoszenia części budowlanych i konstrukcji, które mają dwa, trzy lub cztery punkty mocowania. Znajdują szerokie zastosowanie do podwieszania elementów budowlanych (paneli, bloków, kratownic itp.) wyposażonych w pętle lub ucha. Przy zastosowaniu zawiesia wielocięgnowego obciążenie musi być przenoszone na wszystkie odgałęzienia równomiernie, co zapewniają połączenia pomocnicze.

Zawiesia uniwersalne służą do podnoszenia ładunków, których nie można wiązać zwykłymi zawiesiami (rury, deski, walcówka, aparatura itp.).

Trawersy służą do podnoszenia i przenoszenia długich lub wielkogabarytowych konstrukcji lub wyposażenia (kolumny, kratownice, belki, aparatura, rury itp.). Trawersy są zaprojektowane do pochłaniania sił ściskających lub rozciągających. Chronią ładunek przed działaniem sił ściskających, które powstają podczas przechylania ładunku oraz zapewniają bezpieczeństwo podczas przemieszczania go dźwigiem. Trawersy zawiesza się na haku dźwigu za pomocą chusty z oczkiem (pierścieniem) lub giętkich lub sztywnych prętów, zawieszonych na zawiasach, co całkowicie uwalnia je od momentów zginających. Zawieszanie trawersów na haku dźwigu za pomocą sztywnych i elastycznych prętów prowadzi do utraty użytecznej wysokości podnoszenia. Zawiesia linowe na wolnym końcu z hakami o różnej konstrukcji, które współpracują ze zszywkami produktu lub zamkami kołkowymi zamontowanymi na trawersie z kauszami włożonymi w szczeliny korpusu zamka.

Co jeszcze przeczytać

OSTATNIE UWAGI

- A on, zbuntowany, prosi o burze, jakby w burzach był pokój!

- Ścieżka krzemowa. Gieorgij Czułkow. ściany się trzęsą (kolekcja „Pod ciężkimi warstwami…”

- Ośrodek we Francji Wycieczki krajoznawcze po miastach Francji

- Szukaj według współrzędnych GPS na mapie online

- Irlandzka wielkanocna bunt w Dublinie 1916