Из каких деталей состоят подшипники качения. - выдерживание больших радиальных нагрузок. Конструкция и назначение составных элементов

Изделия делятся на два типа. При этом один из них включает в себя несколько подвидов:

1. Качения:

- шариковые;

- игольчатые.

2. Скольжения.

Конструкция и назначение составных элементов

Разберёмся, из чего состоят подшипники и какое назначение каждой из его составных частей. Отметим, что выпускаются разные версии, имеющие определённые

особенности. Но в целом конструкция включает в себя три основных составляющих: обоймы, тела качения, сепаратор.

Обойма

Первые предназначены для соединения изделия с деталями узла, в котором необходимо уменьшить трение. Одна из них контактирует с одной поверхностью механизма, вторая - с другой. По сути, подшипник является связывающим элементом двух деталей.

Первые предназначены для соединения изделия с деталями узла, в котором необходимо уменьшить трение. Одна из них контактирует с одной поверхностью механизма, вторая - с другой. По сути, подшипник является связывающим элементом двух деталей.

Обоймы делятся на внутреннюю и внешнюю. Представляют они собой кольца с высокой степенью обработки рабочих поверхностей. Делается это, потому что для надёжного закрепления элемента в узле зачастую производится его посадка с натягом.

Для правильного движения тел качения по обоймам на их поверхностях проделаны специальные направляющие канавки. У внешнего кольца они находятся с внутренней стороны, а у другого - наоборот.

У подшипников рабочие поверхности обойм располагаются под определённым углом. Благодаря такой особенности изделия этих типов способны работать под высокими нагрузками - как радиальными, так и осевыми.

У упорного типа конструкция несколько иная. У него нет внутренней и внешней обоймы, зато имеется левая и правая (верхняя и нижняя). Что касается канавок, то они сделаны на одной из боковых поверхностей. Предназначается такой подшипник для использования в узлах с высокими осевыми нагрузками.

Тела качения

Тела качения обеспечивают вращение одной обоймы относительно другой с минимальным трением за счёт перекатывания по рабочим поверхностям обойм. Эти элементы конструкции подшипника бывают в виде:

Тела качения обеспечивают вращение одной обоймы относительно другой с минимальным трением за счёт перекатывания по рабочим поверхностям обойм. Эти элементы конструкции подшипника бывают в виде:

- шариков;

- цилиндрических роликов;

- конических роликов;

- игл (металлических цилиндрических тел малого диаметра).

Для использования в разных областях выпускают подшипники как однорядные, так и двухрядные (обладающие повышенной прочностью к нагрузкам). У некоторых видов изделий ролики могут располагаться под углом относительно друг друга.

Сепаратор

Сепаратор предназначен для равномерного распределения тел качения по окружности обойм, предотвращения их смещения вбок и контакта между собой. Представляет собой кольцо с посадочными местами под шарики (ролики).

Сепаратор предназначен для равномерного распределения тел качения по окружности обойм, предотвращения их смещения вбок и контакта между собой. Представляет собой кольцо с посадочными местами под шарики (ролики).

Вообще, вариаций их - очень большое количество, и каждый из них разработан под определённые условия работы.

Некоторые версии могут не включать в свою конструкцию какие-то части. К примеру, на некоторых видах техники используются игольчатые подшипники без внутренней обоймы. Роль внутренней рабочей поверхности у такого изделия играет сам вал.

У других видов, наоборот, может иметься дополнительный элемент в конструкции - резиновые уплотнители. Их задача - защита тел качения от загрязнения и предотвращение попадания сторонних частиц внутрь.

Из каких элементов состоит подшипник качения - разобрались. Он собирается из трёх основных составляющих, которые для выполнения определённых задач могут иметь разную форму.

Подшипники скольжения

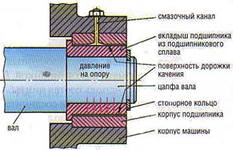

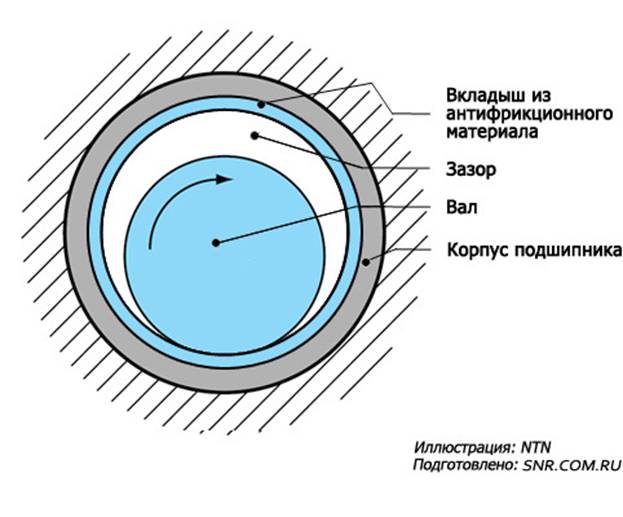

Что касается элементов скольжения, то их конструкция и вовсе простая. Представляют они собой пластину заданной толщины, изготовленную из сплавов мягких металлов или металлокерамики в форме кольца или втулки.

Поскольку они зачастую применяются в механизмах, где смазка осуществляется маслом, то для подачи смазочного материала на рабочей поверхности могут быть проделаны специальные канавки и отверстия.

В тех узлах, где требуется фиксация подшипника, на его торцах могут быть проделаны специальные отливы, которые при установке изделия заводятся в пазы. Это позволяет предотвратить проворачивание во время работы узла.

В любом механизме или машине различают два типа подвижных опор: опоры с трением скольжения и опоры с трением качения.

Подши́пник (от слова шип) - изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников ) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции

Подшипники качения и подшипники скольжения по-разному сопротивляются движению и так же по-разному определяют изнашивание элементов подвижных опор и поверхностей деталей машин. Тот или другой тип подшипника выбирается исходя из оценки технико-экономических условий эксплуатации машины или конкретных узлов.

Преимущества подшипников качения перед подшипниками скольжения сводятся главным образом к значительно меньшему трению при трогании с места и при малых скоростях движения. Кроме того, подшипники качения имеют меньшие осевые размеры, конструктивно просто позволяют компоновать самоустанавливающиеся опоры, не требуют длительной и трудоёмкой индивидуальной подгонки вкладышей и их приработки, особенно в тех случаях, когда речь идёт о цапфах больших диаметров с высокими нагрузками, скоростями вращения, температурами.

Однако наряду с преимуществами подшипники качения обладают и рядом недостатков.

Так, крупно- и особокрупногабаритные подшипники, которые широко представлены в целлюлозно-бумажном оборудовании, изготовляются мелкими сериями и имеют весьма высокую стоимость. Подшипники качения уступают подшипникам скольжения по радиальным размерам, весу, жёсткости.

Весьма сложным является выбор подшипников качения при сочетании одновременно действующих высоких нагрузок и скоростей вращения. Известно, что увеличение скорости вращения и нагрузки влечёт за собой снижение долговечности (срока службы) подшипника. Если, например, нагрузка увеличивается на 25% против ранее принятой, то долговечность подшипника сокращается вдвое, а если нагрузка увеличивается вдвое, срок службы уменьшается в 10 раз.

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба - дорожки качения, по которым при работе подшипника катятся тела качения.

Классификация подшипников качения осуществляется на основе следующих признаков:

· По виду тел качения

o Шариковые,

o Роликовые;

· По типу воспринимаемой нагрузки

o Радиальные,

o Радиально-упорные,

o Упорно-радиальные,

o Упорные,

o Линейные;

· По числу рядов тел качения

o Однорядные,

o Двухрядные,

o Многорядные;

· По способности компенсировать перекосы валов

o Самоустанавливающиеся

o Несамоустанавливающиеся.

Подшипники скольжения разделяют:

· по направлению восприятия нагрузки

o радиальные и

o осевые (упорные, подпятники),

o радиально-упорные;

· по конструкции

o неразъемные (втулочные; в основном для I-1),

o разъемные (состоящие из корпуса и крышки; в основном для всех, кроме I-1),

o встроенные (рамовые, составляющие одно целое с картером, рамой или станиной машины);

· по количеству масляных клапанов

o с одним клапаном,

o с несколькими клапанами;

· по возможности регулирования

o нерегулируемые,

o регулируемые.

Подшипники служат для поддерживания вращающихся осей и валов. По роду трения подшипники делятся на две основные группы: подшипники трения скольжения и подшипники трения качения

Подшипник скольжения - опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей.

Подшипники, предназначенные для конструкций с поворотными движениями, бывают двух типов — скольжения и качения. Отличаются они тем, каким образом передается сила между деталями — с помощью скользящих элементов или катящихся. Разберем подробнее оба случая.

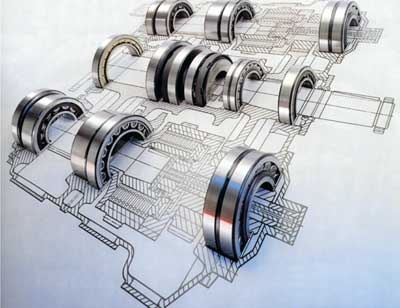

Подшипники качения

Конструкция подшипников качения простая — это два кольца, в которые встроены дорожки для качения. Тела качения, которые будут передвигаться по этим дорожкам, помещены между кольцами. Как правило, этими телами являются шарики или ролики игольчатой, цилиндрической, бочкоподобной или конической формы.

Важная часть конструкции подшипников качения — сепаратор, благодаря которому шарики или ролики не соприкасаются, а распределены на равное расстояние. В игольчатых подшипниках благодаря сепараторам и сферическим роликами дополнительно контролируется правильность положения осей тел качения. А в разборных подшипниках сепараторы объединяют вместе тела качения, благодаря чему собирать подшипники проще.

![]()

Штампованные сепараторы, как правило, изготавливаются из стали. В особых случаях используются латунные сплавы, полимерные материалы и т. д. Так, полимерные сепараторы из термопластика применяются очень широко, особенно если изготовлены из армированного полиамида.

Для тел качения или колец используют особую закаленную сталь с добавлением хрома. Также применяют так называемую цементованную сталь. Если условия работы подшипников качения предполагают экстремальную эксплуатацию (например, высокая частота вращения, серьезная нагрузка, эксплуатация при высокой температуре, повышенной коррозии), то делают их из жаростойкой и нержавеющей стали, особых полимеров, керамических материалов и прочих покрытий.

Различают подшипники качения открытого типа, а также с уплотнителями контактного и щелевого типа, которые могут быть расположены с одной и с обеих сторон.

Применение подшипников качения и их отличия

Подшипники качения — общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- температура;

- смазывание;

- наличие вибраций и т. д.

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют — они принимают только радиальную нагрузку.

Следующий тип подшипников — упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций.

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип — динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые — для малой и средней.

Подшипники скольжения

Подшипники скольжения в корне отличаются от подшипников качения. Но задача их та же — обеспечить направление двух движущихся деталей или их опирание, передавая при этом все силы в деталях. Отличие состоит в том, что если в подшипниках качения работают тела качения — шарики и цилиндры, — то в подшипниках скольжения эту роль выполняют подвижные детали (планки, валы или цапфы). Они скользят по поверхности неподвижного элемента (полукольца или втулки). Благодаря подобному принципу скольжение элемента происходит между антифрикционным слоем подшипника и деталью, для которой он служит. Благодаря заложенной смазке, а также покрытию площадь контакта активно смазывается. Если же движение происходит радиально, подвижность обеспечивается за счет зазора между антифрикционным слоем и валом.

Различают много видов подшипников качения. Это и радиальные подшипники, и упорные, и полосы, полукольца, и многие другие варианты и конструкции. Они имеют ряд бесспорных преимуществ — бесшумная работа, способность выдерживать высоку нагрузку, при этом относительно медленно вращаться или колебаться. Кроме того, именно этот тип рекомендуется для работы в тяжелых условиях эксплуатации, когда наблюдается перепад температуры. За счет этих уникальных свойств подшипники скольжения применяются во всех сферах промышленности, особенно для деталей со стесненным пространством.

ЛЕКЦИЯ 10

Подшипники качения

Подшипник качения представляет собой готовый узел, основным элементом которого являются тела качения - шарики или ролики, установленные между кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором (рис. 21.6) 1 – наружное кольцо; 2 – внутреннее кольцо; 3 – шарик; 4 - сепаратор.

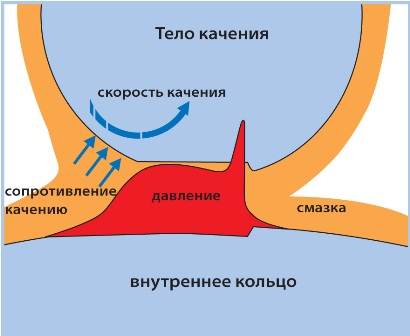

В процессе работы тела качения катятся по беговым дорожкам колец, одно из которых в большинстве случаев неподвижно. Распределение нагрузки между несущими телами качения неравномерно (рис. 21.7) и зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей.

Рис. 21.6. Рис. 21.7. Рис. 21.8.

В отдельных случаях для уменьшения радиальных размеров подшипника кольца отсутствуют (рис. 21.8, блок зубчатых колес на подшипниках с игольчатыми роликами) и тела качения катятся непосредственно по цапфе и корпусу.

Подшипники качения широко распространены во всех отраслях машиностроения. Они стандартизованы и изготовляются в массовом производстве на ряде крупных специализированных заводов.

Достоинства и недостатки подшипников качения

Достоинства: 1. Сравнительно малая стоимость вследствие массового производства подшипников.

2. Малые потери на трение и незначительный нагрев. Потери на трение при пуске и установившемся режиме работы практически одинаковы.

3. Высокая степень взаимозаменяемости, что облегчает монтаж и ремонт машин.

4. Малый расход смазки.

5. Не требуют особого внимания и ухода.

Недостатки: 1. Высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника.

2. Малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил.

3. Сравнительно большие радиальные размеры.

4. Шум при больших скоростях.

Классификация подшипников качения и их маркировка

Подшипники качения классифицируют по следующим основным признакам:

По форме тел качения (рис. 21.9) - шариковые (а ) и роликовые, причем последние могут быть с цилиндрическими (б ), коническими (в ), бочкообразными (г ), игольчатыми (д ) и витыми (е ) роликами;

По направлению воспринимаемой нагрузки - радиальные, радиально-упорные, упорно-радиальные и упорные;

По числу рядов тел качения - однорядные и многорядные;

По способности самоустанавливаться - несамоустанавливающиеся и самоустанавливающиеся (сферические);

По габаритным размерам - на серии.

Для каждого типа подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся размерами колец и тел качения. В зависимости от размера наружного диаметра подшипника серии бывают: сверхлегкие, особо легкие, легкие, средние и тяжелые.

Рис. 21.9. Тела качения подшипников

В зависимости от ширины подшипника серии подразделяются на особо узкие, узкие, нормальные, широкие и особо широкие.

Подшипники качения маркируют нанесением на торец колец ряда цифр и букв, условно обозначающих внутренний диаметр, серию, тип, конструктивные разновидности класс точности и др.

Основные типы подшипников качения

Шариковый радиальный подшипник (рис. 21.10, а ) является самым распространенным подшипником в машиностроении. Он дешев, допускает перекос внутреннего кольца относительно наружного до 0°10". Предназначен для радиальной нагрузки. Имея желобчатые дорожки качения, может воспринимать и осевую нагрузку. Обеспечивает осевое фиксирование вала в двух направлениях. При одинаковых габаритных размерах работает с меньшими потерями на трение и при большей угловой скорости вала, чем подшипники всех других конструкций.

Шариковый радиальный сферический подшипник (рис. 21.10, б ) предназначен для радиальной нагрузки. Одновременно с радиальной может воспринимать небольшую осевую нагрузку и работать при значительном (до 2-3°) перекосе внутреннего кольца относительно наружного. Способность самоустанавливаться определяет область его применения.

Роликовый радиальный подшипник со сферическими роликами (рис. 21.10, в ) имеет ту же характеристику, что и шариковый сферический, но обладает наибольшей грузоподъемностью из всех других подшипников таких же габаритных размеров.

Роликовый радиальный подшипник с короткими цилиндрическими роликами (рис. 21.10, г ) воспринимает только радиальную нагрузку. Допускает осевое взаимное смещение колец. Применяется для коротких жестких валов, а также в качестве «плавающих» опор (для валов шевронных шестерен и др.). Грузоподъемность его составляет в среднем 1,7 от грузоподъемности шарикового радиального.

Роликовый радиальный подшипник с игольчатыми роликами (рис. 21.10, д ) воспринимает только радиальную нагрузку. При сравнительно небольших габаритных размерах обладает высокой радиальной грузоподъемностью.

Шариковый радиально-упорный подшипник (рис. 21.10, е ) предназначен для комбинированных (радиальных и осевых) или чисто осевых нагрузок. Подшипники, смонтированные попарно, воспринимают осевые силы, действующие в обоих направлениях. Применяются для жестких валов при большой частоте вращения.

Роликовый конический подшипник (рис. 21.10, ж , з ) воспринимает одновременно радиальную и осевую нагрузки. Применяется при средних и низких скоростях вращения. Обладает большой грузоподъемностью. Удобно регулируется. Не допускает перекоса колец, поэтому требует жестких валов, точной расточки корпусов и тщательного монтажа. Подшипники этого типа, как и предыдущие, устанавливают попарно, они должны быть нагружены осевой силой - внешней или специально созданной при сборке.

![]()

Рис. 21.10. Типы подшипников качения

Рис. 21.11. Шариковый упорный подшипник

Шариковый упорный подшипник (рис. 21.10, а ) воспринимает одностороннюю осевую нагрузку. При действии осевых сил попеременно в обоих направлениях устанавливают двойной упорный подшипник (рис. 21.10, б ). Во избежание заклинивания шариков от действия центробежных сил этот подшипник применяют при средней и низкой частоте вращения.

Подшипники качения и скольжения

Реферат по дисциплине «Физика»

Выполнил: студент гр. ВАУ – 126 6 Шипаев В.В.

Волжский политехнический институт

Волжский 2013г.

Подшипники используются с древних времён. В зависимости от условий эксплуатации механизмов и машин (скорость движения, нагрузки, температура окружающей среды, фин. затраты,…)выбираются при помощи расчета определённые типы п/ш которые изготавливаются из различных материалов.

Назначение подшипника- уменьшение трения между движущейся и неподвижной частями механизма, т.к. с трением связаны износ, нагрев и потеря энергии.

ПОДШИПНИК КАЧЕНИЯ: -опора вращающейся (движущейся) части механизма работающая в условиях преобладающего ТРЕНИЯ КАЧЕНИЯ.Обычно состоит из наружного кольца, тел качения (шарик, ролик), сепаратора, внутреннего кольца (рис.1).рис.1

Тела качения контактируют с наружным и внутренним кольцом, что при вращении приводит к трению проскальзывания. Потери энергии связаны с трением скольжения тел качения о сепаратор, внутренним трением в материале контактирующих тел (упругие деформации), сопротивлением смазки.

Классифицируются: -по телам качения: шариковые, роликовые (цилиндрические, конические, игольчатые, витые, бочкообразные, бочкообразные конические,…).

По типу нагрузки: радиальные (нагрузка перпендикулярно оси вращения);

радиально-упорные (нагрузка перпендикулярно и вдоль оси вала);

линейные(обеспечивают движение вдоль оси, вращение вокруг оси не нормируется или не возможно);

шариковые винтовые передачи(сопряжение винт-гайка через тела качения).

По числу тел качения (одно-, двух-, и многорядные).

По способности компенсироватьнесоосность вала и п/ш (обычные и самоустанавливающиеся).

В шарикоподшипниках ТОЧКА КОНТАКТА (меньше коэффициент трения). В роликоподшипнике ЛИНИЯ КОНТАКТА (больше коэффициент трения).

Поэтому при одинаковых габаритах шарико-п/ш допускают большую скорость вращения, но воспринимают меньшую нагрузку чем ролико-п/ш.

Достоинства п/ш качения:

Высокая скорость вращения;

Выдерживают большие нагрузки;

Небольшая ширина (осевой размер);

Умеренные требования по смазке;

Большой диапазон рабочих температур (спец п/ш до 1000ос).

Недостатки п/ш качения:

Высокая стоимость;

Сложность в изготовлении;

Большие радиальные размеры.

Применяемые материалы:

В основном п/ш изготавливают из высокоуглеродистой низколегированной стали(наружные и внутренние кольца, тела качения подвергаются закалке), низкоуглеродистой стали, латунь (сепаратор, защитные шайбы). Для работы при динамической нагрузке кольца и ролики изготавливают из низкоуглеродистой низко/средне легированной стали, подвергаемой поверхностному насыщению углеродом, т.е. цементацией(структура цементит): поверхностный слой после закалки и отпуска твёрдый, износостойкий, а сердцевина вязкая, упругая (такие п/ш используются в прокатных станах, буксовых узлахж.д. вагонах, шасси самолётов).

В последнее время применяются и другие материалы: керамика, фторопласт, текстолит…

Производство подшипников качения:

Промышленное производство п/ш качения впервые было организовано в Германии в 1883г, в Советском Союзе в 1932г(в 1961г. 1-е выпуски 1-го подшипника завода ГПЗ-15 в г. Волжском).

Порядок изготовления п/ш: разработка конструкции и технологическая подготовка; заготовительно –токарный процесс(получение конфигурации деталей с определёнными «черновыми» размерами); термическая обработка деталей (получение деталей с определённой твёрдостью); шлифовально-сборочные операции (получение деталей «чистовых» окончательных размеров и сборка деталей –получения готового изделия).

Высокие нагрузки, неправильная установка и плохая герметизация приводит к дефектам (выкрашивание, износ колец и тел качения; разрушение сепаратора) и выходу подшипника из строя.

Расчет проводится для подбора п/ш по статической, динамической нагрузки при определённой скорости вращения, и др. характеристик.

Технические параметры (размеры, качество поверхности, твёрдость и материалы деталей п/ш,…) и эксплуатационные характеристики (скорость об/мин, нагрузка, температурный режим,…) определяются различными ГОСТ. В обозначении указывается диаметр отверстия, тип и конструктивные особенности, материал.

Пример расшифровки обозначения п/ш 2-7504Х 1Л: тип -роликовый конический(7), серия наружного диаметра 5(5), диаметр отверстия 20мм(04*5=20), детали или часть деталей из цементованной стали(Х1 – наружное кольцо), с сепаратором из латуни(Л), класс точности 2 (2-прецизионный, подвергается искусственному «старению» - стабилизации размеров).

Таблицы, рисунки:

Степень точности п/ш: 0, 6, 5, 4, 2, Т (слева на право –увеличение точности).

Основные условные обозначения для подшипников качения диаметром 10 мм и менее. Подшипники диаметром 0,6; 1,5 и 2,5 мм обозначаются через дробь. Ниже приведена схематическая таблица, позволяющая определить размеры подшипников.

Схематическая таблица 1

| Диаметр отверстия |

||||||||||||

| Серия диаметров |

||||||||||||

| Тип подшипника |

||||||||||||

| Конструктивное исполнение |

||||||||||||

| Серия ширин |

||||||||||||

Условные обозначения для подшипников качения диаметром более 10 мм и менее 500 мм. Подшипники диаметром 22, 28, 32 и 500 мм, обозначаются через дробь.

Схематическая таблица 2

| Диаметр отверстия |

||||||||||

| Серия диаметров |

||||||||||

| Тип подшипника |

||||||||||

| Конструктивное исполнение |

||||||||||

| Серия ширин |

||||||||||

| 4-я цифра справа |

Тип подшипника и основные особенности |

|

|

|

Шариковый радиальный (пример: 1000905, 408, 180206, 1680205). Универсальные. Обычно однорядные. |

|

|

|

Шариковый радиальный сферический двухрядный (самоустанавливающийся) (пример: 1210, 1608, 11220). Используются при несоосности валов. |

|

| Роликовый радиальный с короткими цилиндрическими роликами однорядный или двухрядный (пример: 42305, 2210, 3182120). Высокая грузоподъемность и скорость вращения. |

||

|

|

Роликовый радиальный сферический двухрядный (самоустанавливающийся) (пример: 3514, 3003124). Высокие нагрузки, перекосы колец. |

|

| Роликовый радиальный игольчатый (пример: 954712, 504704, 834904). Малые габариты. Одно- или двухрядный. |

||

| Роликовый радиальный с витыми роликами (пример: 5210, 65908). Высочайшая грузоподъемность, работа в загрязненных узлах, медленное вращение. Редкие. |

||

|

|

Шариковый радиально-упорный (пример: 36205, 66414, 3056206, 256907). Высокая скорость и точность вращения, комбинированные нагрузки. Качество для этого типа критично. Однорядные и двухрядные. |

|

|

|

Роликовый конический (одно-, двух-, многорядный) (пример: 7516, 807813, 537908, 697920). Совместно действующие радиальные и односторонние осевые нагрузки. Удобство монтажа. Обычно 1 ряд роликов, но может быть и 2, и 4. |

|

|

|

Шариковый упорный (одно- или двухрядный) (пример: 8109, 688811). Осевые нагрузки при высокой скорости вращения. Двухрядные - осевые нагрузки в обе стороны. |

|

| 9 |

Роликовый упорный (пример: 9039320, 9110). Высокие осевые нагрузки. |

![]()

изображен: буксовый ж.д. узел;

Ниже изображены: установка п/ш в узле механизма; шариковый радиальный п/ш.

Схемы сопротивления качению.

ПОДШИПНИК СКОЛЬЖЕНИЯ:

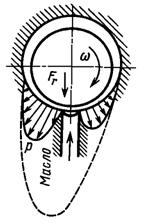

Опора вращающейся (движущейся) части механизма работающая в условиях преобладающего ТРЕНИЯ СКОЛЬЖЕНИЯ. (п/ш, в котором видом относительного движения является скольжение). Обычно состоит из втулки или вкладыша(полый цилиндр) из антифрикционного материала, установленный в корпус. В зазор между валом и отверстием втулки подаётся смазка.

При расчете определяется минимальная толщина смазочного слоя, давление в зазоре, расход смазочного материала, температурный режим работы п/ш. Подбор ирасчет регламентируется ГОСТ, техусловиями и справочниками. В зависимости от конструкции и требований эксплуатации трение скольжения бывает сухим, граничным, жидким. Но даже п/ш с жидкостным трением при пуске проходит режим граничного трения.

Смазка - это одно из главных условий работып/ш скольжения для обеспечения низкого трения между подвижными деталями механизма, отвод тепла.

Виды смазки:

Твёрдая (напр.: графит)

Пластичная(кальция сульфат)

Жидкая(масло, вода)

Классификацияп/ш:

По форме (одно, многоповерхностные)

По нагрузке (статически, динамически нагруженный)

По направлению нагрузки(радиальные, упорные или подпятники, радиально-упорные)

По подводу смазки(гидро/газодинамическая: смазку в зазор затягивает вращение вала; гидро/газостатическая: смазка в зазор поступает под внешним (компрессор) давлением).

Материалы:

Металлы: сплавы на основе меди (бронза, баббит(сплав,уменьшающий трение, на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника), латунь), чугун(наличие в чугуне свободного графита).

Неметаллы: керамика, полимеры; древесносмолистые, дерево(берёза, дуб, самшит-применялся в космонавтике).

В настоящее время получили распространение так называемые самосмазывающиеся п/ш изготавливаемые методом порошковой металлургии(спекание порошка на основе металла под давлением и высокой температуры). При работе от трения этот пористый п/ш, пропитанный лёгкоплавким материалом или маслом, нагревается и выделяет смазку. В состоянии покоя п/ш остывает, поры уменьшаются и капиллярным методом впитывает смазку обратно.

Достоинства п/ш скольжения:

Высокая скорость при статической(под давлением) подаче смазки

Простота конструкции в тихоходных механизмах

Небольшие радиальные размеры

Регулировка зазора

Недостатки п/ш скольжения:

Критические требования по смазке(подача, расход, чистота, температура)

Большие потери на трение при пуске и неудовлетворительной смазке

Большие осевые размеры

Ограниченный диапазон рабочей температуры(до 250оС)

Неравномерный износ п/ш и цапфы(часть вала или оси, на которой находится опора (подшипник)) вала.

| Подвод смазки |

Динамическая смазка. Статическая смазка.

СРАВНЕНИЕ ПОДШИПНИКОВ

| характеристики |

п/ш скольжения |

п/ш качения |

|||

| Размер осевой(ширина) |

значительный (до 2 ф вала) |

малый (до 1 ф вала) |

|||

| Радиальный(макс. диам) |

Малый (до 1,5 ф вала) |

значительный (до 3 ф вала) |

|||

| Обычно выше в 1,5–2 раза |

|||||

| Стоимость |

|||||

| малых и средних размеров |

Умеренная |

Низкая при массовом производстве |

|||

| Умеренная |

|||||

| Способ изготовления |

Как правило, силами самих предприятий с заказом соответствующих материалов |

Специализированными подшипниковыми заводами |

|||

| Необходимая точность изготовления |

Умеренная |

||||

| Способность выдерживать нагрузки: |

|||||

| Неопределённого направления |

Отличная |

||||

| Цикличные |

Отличная |

||||

| Стартовые |

Отличная |

||||

| Удовлетворительная |

Удовлетворительная (цементуемые) |

||||

| Сопротивление движению |

|||||

| При трогании с места (стартовое) |

Меньше в 5–10 раз |

||||

| При умеренной скорости |

Умеренное |

Меньше в 2–4 раза |

|||

| При очень высокой скорости и жидкой смазке (более 10000 об/мин,) |

(смазка под давлением) |

Выше в 2–4 раза |

|||

| Условия смазки |

|||||

| Типы смазки |

Масло, мази, сухие смазки, воздух, вода |

Масло, мази |

|||

| Условия монтажа |

|||||

| Условия создания самоустанавливаемости опор |

|||||

| Условия приработки новых опор и ввода и ввода в эксплуатационный режим. |

Длительные (в сильно нагруженных и высокооборотных узлах – десятки часов) |

Короткие (не более нескольких часов) |

|||

Список литературы

ГОСТ 520-2011(Подшипники качения. Общие технические условия);

ГОСТ ИСО 4378-1-2001 (Подшипники скольжения.Термины,определения и классификация);

Подшипники качения: справочник-каталог/ под ред. В.Н. Нарышкина и Р.В. Коростошевского. М.: машстрой 1984;

Большая Советская Энциклопедия 1978г;

Что еще почитать

ПОСЛЕДНИЕ ЗАПИСИ

- «Крещенская ночь» И. Бунин. Иван Бунин ~ Крещенская ночь (Темный ельник снегами, как мехом) Анализ стихотворения «Крещенская ночь» Бунина

- Островский, "Бесприданница": анализ и характеристика героев

- Сочинения в формате ГИА (ОГЭ), написанные нашими читателями

- Государственный язык нашей страны русский

- Течения Мирового океана — причины образования, схема и названия основных океанических течений

mstone.ru - Творчество, стихи, подготовка к школе