Где используют подшипники качения. в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения. В чём разница между колёсным и ступичным подшипниками

Подшипники качения – это наиболее распространенные стандартные изделия (сборочные единицы) множества конструкций и модификаций, которые изготавливаются на специализированных заводах и встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.).

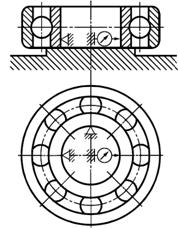

Основные функциональные элементы подшипника качения – тела качения (шарики или ролики), которые катятся по дорожкам качения. Дорожки качения, как правило, располагаются на специально изготовляемых наружном и внутреннем кольцах подшипника. Тела качения, как правило, разделены сепаратором, который обеспечивает равномерное распределение тел качения по окружности.

Подшипники классифицируют по следующим признакам:

1) по направлению действия воспринимаемой нагрузки:

а) радиальные – воспринимают нагрузку, действующую перпендикулярно оси вращения подшипника,

б) упорные – воспринимают осевую нагрузку,

в) радиально-упорные – воспринимают комбинированную (радиальную и осевую) нагрузку;

2) по форме тел качения:

а) шариковые – со сферическими телами качения,

б) роликовые – с цилиндрическими, коническими и бочкообразными телами качения;

3) по количеству рядов тел качения:

а) однорядные,

б) двухрядные,

в) многорядные;

4) по наличию уплотнений и защитных шайб:

а) открытые – без уплотнений и защитных шайб,

б) закрытые – с одним или двумя уплотнениями, с одной или двумя защитными шайбами или одним уплотнением и одной защитной шайбой.

Стандарты устанавливают следующие серии подшипников: сверхлегкая, особо легкая, легкая, легкая широкая, средняя, средняя широкая, тяжелая. Подшипники различных серий отличаются друг от друга размерами, предельным числом оборотов в минуту, статической и динамической грузоподъемностью и другими параметрами.

В ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений» установлены типы подшипников, приведенные с указанием установленных стандартом условных обозначений.

|

Типы подшипников |

Обозначения |

|

Шариковый радиальный |

|

|

Шариковый радиальный сферический |

|

|

Роликовый радиальный с короткими цилиндрическими роликами |

|

|

Роликовый радиальный со сферическими роликами |

|

|

Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами |

|

|

Роликовый радиальный с витыми роликами |

|

|

Шариковый радиально-упорный |

|

|

Роликовый конический |

|

|

Шариковый упорный, шариковый упорно-радиальный |

|

|

Роликовый упорный, роликовый упорно-радиальный |

В условное обозначение подшипника входят кодовые обозначения серии, типа, конструктивных особенностей, категории и диаметра присоединительного отверстия подшипника (диаметр вала, сопрягаемого с данным подшипником). Полное обозначение стандартного подшипника включает девять позиций, в которых, считая справа налево, закодированы:

· диаметр присоединительного отверстия подшипника (позиции первая и вторая);

· серия диаметров подшипника (третья позиция);

· тип подшипника (четвертая позиция);

· конструктивные особенности (пятая и шестая позиции);

· серия ширин подшипника (седьмая позиция);

· класс точности подшипника (восьмая позиция – отделяется от седьмой знаком тире);

Диаметр отверстия подшипника для подшипников с диаметром присоединительного отверстия от 20 до 495 мм обозначается числом, которое представляет собой частное от деления диаметра на 5, для подшипников с диаметрами отверстия от 10 до 17 мм обозначения соответствуют приведенным ниже.

Таблица Обозначение диаметра присоединительного отверстия

подшипников с диаметрами отверстия от 10 до 17 мм

| d | 10 | 12 | 15 | 17 |

| Обозначение | 00 | 01 | 02 | 03 |

Для подшипников с диаметром до 9 мм первая позиция указывает фактический внутренний диаметр в миллиметрах. В этом случае на третьем месте справа в обозначении стоит 0.

Для наиболее часто используемых серий, типов и конструктивных особенностей подшипника в качестве кодовых цифр использованы нули, которые не указывают в условных обозначениях при отсутствии слева других цифр. Например, Подшипник 205 ГОСТ 8338 – радиальный однорядный, нормального класса точности, легкой серии, с диаметром отверстия 25 мм. В обозначении использованы только три позиции справа, поскольку остальные четыре позиции формально заняты нулями.

Класс точности подшипника качения указывают перед условным обозначением номера подшипника, отделяя его знаком тире, например: Подшипник 6-205 ГОСТ 8338 (такой же подшипник шестого класса точности). Самые распространенные классы точности подшипников (классы «нормальный» и 0) при условном обозначении их нулем в обозначении подшипника категории С не указывают.

Для шариковых радиальных и радиально-упорных подшип-ников и для роликовых радиальных подшипников ГОСТ 520 «Подшипники качения. Общие технические условия» устанавливает следующие классы точности: 8, 7, нормальный, 6, 5, 4, Т, 2 (обозначения указаны в порядке возрастания точности).

Для роликовых конических подшипников установлены классы точности 8, 7, 0, нормальный, 6Х, 6, 5, 4, 2.

Класс точности «нормальный» для всех подшипников, кроме конических, обозначают знаком 0. Для конических подшипников нулевой класс точности обозначают знаком 0, а нормальный – буквой N. Для обозначения класса точности 6Х используют знак Х.

Подшипники классов точности 7 и 8 изготавливают по заказу при пониженных требованиях к точности вращения деталей. Нормы точности для таких подшипников устанавливаются в отдельных технических нормативных правовых актах.

В зависимости от наличия требований по уровню вибрации, допускаемых значений уровня вибрации или уровня других дополнительных технических требований в ГОСТ 520-2002 установлены три категории подшипников – А , В , С .

К категории А относят подшипники классов точности 5, 4, Т, 2, отвечающие повышенным дополнительным требованиям, регламентирующим нормы уровня вибрации, волнистости и отклонения от круглости поверхностей качения, значения осевого и радиального биений, соответствующие следующему более высокому классу точности, моменту трения и угла контакта.

К категории В относят подшипники классов точности 0, нормального, 6Х, 6, 5, отвечающие повышенным дополнительным требованиям, регламентирующим нормы уровня вибрации, волнистости и отклонения от круглости поверхностей качения, значения осевого и радиального биений, соответствующие следующему более высокому классу точности, моменту трения и угла контакта, высоте, монтажной высоте и ширине подшипников.

К категории С относят подшипники классов точности 8, 7, 0, нормального, 6, к которым не предъявляют дополнительные требования, установленные для подшипников категорий А и В .

Конкретные значения дополнительных технических требований устанавливают в нормативных документах на подшипники категорий А , В , С или в конструкторской документации, утвержденной в установленном порядке.

Примеры обозначений (без указания слова «подшипник» и номера стандарта или ТУ) с указаниями классов точности:

А5-307; 205; Х -307; N -97510.

Знак 0 включают в обозначение, только если слева от него тоже есть знак маркировки, например В0-205.

Основными показателями точности подшипников и их деталей являются:

· точность размеров присоединительных поверхностей (d, dm, D, Dm ). Нормируют средние диаметры (dm, Dm ) наружной или внутренней номинально цилиндрической присоединительной поверхности, чтобы ограничить такие отклонения формы, как овальность и конусообразность, наиболее неблагоприятные для подшипника. Сред-ний диаметр определяют расчетом как среднее арифметическое наибольшего и наименьшего значений диаметра, измеренных в нескольких сечениях кольца;

· точность формы и расположения поверхностей колец (радиальное и торцовое биение, непостоянство ширины колец) и шероховатость их поверхностей;

· точность формы и размеров тел качения;

· боковое биение по дорожкам качения внутреннего и наружного колец.

Эти показатели определяют равномерность распределения нагрузки на тела качения, точность вращения, следовательно (вместе с физико-механическими свойствами), и срок службы подшипника.

Стандартное сопряжение подшипника с ответными деталями образуется как сочетание полей допусков присоединительных размеров подшипниковых колец со стандартными полями допусков валов и отверстий.

|

|||

|

|

|||

|

|||

Схемы расположения полей допусков:

а) поля допусков для посадок валов во внутреннее кольцо подшипника;

б) поля допусков для посадок наружного кольца подшипника в корпус

Расположение полей допусков присоединительных размеров подшипниковых колец стандартизовано таким образом, чтобы получить необходимые их сочетания со стандартными полями допусков, которые наиболее часто используются в общем машиностроении. Поле допуска отверстия внутреннего кольца подшипника расположено односторонне от номинала в «воздух», а не в «тело детали» (как принято для основного отверстия). В результате сочетание такого поля допуска отверстия подшипника с полями допусков сопрягаемых валов типа k 6, m 6 или n 6 дает посадки с натягом, в то время как с основным отверстием такие поля допусков дают переходные посадки.

Выбор полей допусков поверхностей валов и корпусов, сопряженных с кольцами подшипников, регламентируется ГОСТ 3325-85 «Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки». Этот стандарт распространяется на посадочные поверхности валов и отверстий корпусов под подшипники качения, отвечающие следующим требованиям:

1. Валы стальные, сплошные или полые толстостенные, т. е. с отношением d/db ≥ 1,25, где d – диаметр вала, db – диаметр отверстия в нем.

2. Материал корпусов – сталь или чугун.

3. Температура нагрева подшипников при работе – не выше 100 °С.

Выбор посадки кольца подшипника (выбор полей допусков валов и отверстий корпусов, сопрягаемых с кольцами подшипников) осуществляют с учетом:

· вида нагружения кольца подшипника;

· режима работы подшипника;

· соотношения эквивалентной нагрузки Р и каталожной динамической грузоподъемности С ;

· типа, размера и класса точности подшипника.

Различают три основных вида нагружения колец подшипника: местное (М), циркуляционное (Ц) и колебательное (К).

При местном нагружении кольцо воспринимает постоянную по направлению радиальную силу ограниченным участком окружности дорожки качения и передает ее соответствующему участку посадочной поверхности вала или корпуса. Такой вид нагружения имеет место, например, когда неподвижное кольцо нагружено постоянной по направлению радиальной силой (наружные кольца подшипниковых опор валов в редукторе и т. п.).

При циркуляционном нагружении кольцо воспринимает радиальную силу последовательно всеми элементарными участками окружности дорожки качения и соответственно передает ее всей посадочной поверхности вала или корпуса. Такое нагружение возникает, когда кольцо вращается относительно действующей на него неподвижной радиальной силы (например, внутреннее кольцо подшипника на вращающемся валу редуктора) или циркулирует сила, а кольцо неподвижно (например, внутреннее кольцо подшипника неподвижного солнечного колеса дифференциальной зубчатой передачи).

При колебательном нагружении на неподвижное кольцо интегрально действуют две радиальные силы (одна постоянна по направлению, а другая, меньшая по значению, циркулирует). Равнодействующая нагрузка не совершает полного оборота, а колеблется между крайними точками дуги окружности.

Для кольца, которое испытывает циркуляционное нагружение, назначают посадку с натягом. Наличие зазора между циркуляционно нагруженным кольцом и посадочной поверхностью детали может привести к проворачиванию кольца с проскальзыванием поверхностей, а следовательно, к развальцовыванию и истиранию металла детали, что недопустимо.

Основная опасность для кольца, которое испытывает местное нагружение, – износ дорожки качения в месте действия нагрузки. Если для этого кольца назначают посадку с зазором и если оно не зафиксировано в осевом направлении, то под действием вибрации и толчков оно постепенно проворачивается по посадочной поверхности. В результате износ дорожки качения происходит более равномерно по всей окружности кольца.

Можно предложить выбирать посадки так, чтобы циркуляционно или колебательно нагруженное (как правило, вращающееся) кольцо подшипника было смонтировано с натягом, исключающим возможность проскальзывания этого коль-ца по сопрягаемой поверхности вала или отверстия в корпусе. Другое кольцо того же подшипника, если оно нагружено местно, может быть посажено с зазором. При таком сочетании посадок колец одного подшипника устраняется опасность заклинивания тел качения из-за чрезмерного уменьшения радиального зазора.

Режим работы подшипника качения по ГОСТ 3325 характеризуется расчетной долговечностью и отношением Р/С , где Р – эквивалентная нагрузка (условная постоянная нагрузка, обеспечивающая тот же срок службы подшипника, какой должен быть в действительных условиях); С – динамическая грузоподъемность (постоянная радиальная нагрузка, соответствующая расчетному сроку службы):

· легкий режим работы – Р/С ≤ 0,07;

· нормальный режим работы – 0,07 Р/С ≤ 0,15;

· тяжелый режим работы – Р/С 0,15.

Расчетная долговечность, соответствующая режимам работы:

· тяжелый – от 2500 до 5000 ч;

· нормальный – от 5000 до 10000 ч;

· легкий – более 10000 ч.

Выбор квалитетов, определяющих точность изготовления цапфы вала и отверстия в корпусе под посадку подшипника качения, осуществляется в зависимости от класса точности подшипника. Например, если класс точности подшипника 0, нормальный или 6-й, отверстие в корпусе выполняется по 7-му (реже 6-му) квалитету, а вал – по 6-му (реже 5-му) квалитету и т.д.

При деформации колец подшипников происходит уменьшение радиального зазора, что в итоге может привести к заклиниванию тел качения. После выбора посадок и определения натягов (зазоров) по присоединительным размерам следует выполнить проверку наличия радиального зазора в подшипнике качения после посадки его в корпус или на вал с натягом:

![]() или

или ![]() ,

,

где G noc – зазор в подшипнике качения после посадки с натягом;

Gr – начальный радиальный зазор;

Δd 1 – диаметральная деформация беговой дорожки внутреннего кольца при посадке его с натягом;

ΔD 1 – диаметральная деформация беговой дорожки наружного кольца при посадке его с натягом.

![]() ;

;

![]() ,

,

где N эф – эффективный натяг, рассчитываемый как

![]() ;

;

d 0 – приведенный внутренний диаметр подшипника, рассчитываемый как

![]() ;

;

D 0 – приведенный наружный диаметр подшипника, рассчитываемый как

![]() ;

;

N изм – измеренный натяг до сборки (в теоретических расчетах за N изм принимают средний натяг как наиболее вероятный);

N cp = (N max + N min)/2.

ГОСТ 24810-81 «Подшипники качения. Зазоры» определяет группы зазоров и их обозначения для подшипников различных типов. Так, для подшипников шариковых радиальных однорядных с цилиндрическим отверстием стандарт устанавливает следующие группы зазоров: 6, нормальная, 7, 8, 9-я. Условное обозначение группы радиального зазора, кроме группы «нормальная», должно быть нанесено на подшипник слева от обозначения класса точности.

Если путем расчета будет определено, что зазор в подшипнике после посадки переходит в натяг, следует изменить группу в сторону увеличения зазора или выбрать другую посадку с уменьшенным натягом.

При контроле линейных размеров колец подшипников измеряют единичные диаметры отверстий внутренних колец и единичные диаметры наружных колец. В результате получают значения единичных диаметров и среднего диаметра, значения непостоянства диаметров.

Единичные диаметры отверстий внутренних колец измеряют по схемам, приведенным ниже. Для контроля в двух поперечных сечениях подшипник кладут на торец, затем переворачивают и кладут на противоположный торец.

внутреннего кольца подшипника

наружного кольца подшипника

Контроль единичной ширины колец подшипников проводят по схемам, приведенным ниже.

Подшипник уже довольно давно используется в качестве сборочного узла любого механизма. Сложно представить без него машину или агрегат. Служит он для опоры или упора вала, для поддержания заданной жесткости с минимальной сопротивляемостью при трении.

Особо распространены два типа подшипника: качения и скольжения.

Самый широко используемый тип. Состоит он из следующих деталей:

- Внутреннее кольцо.

- Сепаратор (обойма).

- Тела качения.

- Внешнее кольцо.

- Защитная крышка (применяется не всегда).

Такие подшипники применяются в оборудовании всех отраслей и назначений. Притом данный тип очень разнообразен. Тела качения бывают: сферические, роликовые, бочкообразные, игольчатые. В качестве материала для тел преимущественно используется сталь. В особо агрессивных средах применяют стеклянные тела качения.

На внутреннем кольце по внешней стороне протачивается желобок

. Так же делают желоб по внутренней стороне внешнего кольца. Эти канавки являются дорожками для тел качения. Таким образом, шары вращаются точечно касаясь дна желобка и его стенок. Роликовые тела при вращении касаются всей плоскости канавок.

Сепаратор, как правило, состоит из двух спаянных между собой половинок. Его роль – создавать направление для движения тел и сохранять постоянную одинаковую дистанцию между ними. В некоторых случаях применяют подшипник качения без сепаратора, что позволяет увеличить нагрузку на узел, однако, скорость вращения не может быть большой при такой конструкции.

Подшипник качения по воспринимаемой нагрузке классифицируется на упорный, радиальный, радиально-упорный. На радиальные нагрузка распределяется перпендикулярно оси вала. Нагрузка вдоль вала недопустима.

Упорные принимают нагрузку параллельную оси. Запрещена нагрузка поперечная валу.

Радиально упорные. Могут принимать нагрузку как параллельно, так и перпендикулярно оси вала.

В целях уменьшения габаритов в некоторых случаях не используется внутреннее кольцо. При таком варианте эксплуатации на валу, неподвижном или активном, вытачивается канавка и сепаратор с внешним кольцом надевается непосредственно на ось или вал механизма.

В зависимости от количества рядов тел качения подшипник может быть однорядным, двухрядным и многорядным. Двухрядные и многорядные преимущественно используются как упорные или радиально-упорные и способны выдерживать значительно большие нагрузки, нежели однорядные.

Подшипники с защитной крышкой более долговечны и требуют меньшего внимания на обслуживание. Открытые же могут быстро выйти из строя при недостаточной или неправильной смазке и попадания инородных предметов.

Для подшипников качения применяют различные виды смазок: жидкие (различные масла), пластичные (солидол), твердые (графитовая смазка). Иногда подшипники работают без смазки, однако, скорость вращения тел качения не должна быть высокой, а нагрузка большой. В противном случае подшипник быстро нагревается и выходит из строя.

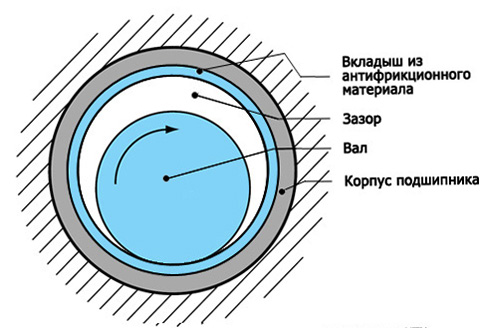

В данном типе подшипника трение возникает при скольжении состыкованных плоскостей вала и втулки.

Подшипник скольжения состоит из следующих элементов:

- Корпус (цельный или разборный).

- Вкладыш или втулка (изготовленные из антифрикционного материала).

- Смазывающее устройство.

Корпус для такого типа чаще всего массивный, изготавливается из разных металлов и может быть цельный или разъемный. Корпус оснащён одним или несколькими масляными клапанами. Клапан служит для подвода смазки на рабочую плоскость вкладыша или втулки. Также при смазке под давлением, при помощи специальных масляных станций, имеется отвод для отработанного масла, которое потом попадает на станцию и вновь на подшипник. Таким образом, смазка является циркулирующей.

Вкладыш чаще изготавливают из антифрикционных металлов, таких как: бронза и чугун. Могут применяться стальные вкладыши с нанесенным слоем баббита.

Принцип работы достаточно прост. В корпус монтируется вкладыш или втулка. Затем конструкция крепится на цапфу вала. Между цапфой и вкладышем должен быть небольшой промежуток для смазки. Во время движения вала смазочный материал отделяет ось от вкладыша, тем самым уменьшая силу трения. Однако при пуске вал некоторое время касается стенок подшипника, для этого и нужен слой антифрикционного металла.

Подшипник скольжения классифицируется на радиальный, упорный, радиально упорный

.

В качестве смазочного материала преимущественно применяют масла. Также применяются пластичные, твердые и даже газообразные смазки.

Разница между подшипниками скольжения и качения

Подшипник скольжения имеет ряд преимуществ, которые отличают его от подшипника качения:

- Имеет разъемное исполнение. Это огромный плюс для использования в двигателе внутреннего сгорания. На коленчатый вал надеть подшипник качения не представляется возможным. И поэтому применяют подшипник скольжения.

- Экономичный вариант для применения на больших по диаметру валах.

- Способны работать в воде.

- При ремонте не возникает необходимость демонтировать остальные детали.

- В отличие от шарикоподшипников могут воспринимать большие вибрационные, а также ударные нагрузки.

- Размеры подшипников радиального типа относительно небольшие.

- Имеется возможность регулирования зазора между валом и вкладышем.

- Просты в тихоходных машинах.

- Надежны в приводах с высокой скоростью.

- Бесшумная работа.

Однако и у подшипников качения есть свои преимущества :

- Материалы для изготовления дешевле.

- Не требуют постоянного надзора за смазкой.

- Нет увеличенного трения при пуске.

- Меньший расход смазочных материалов.

- Меньше сила трения.

- Размер подшипников упорного типа меньше.

У каждого вида подшипника есть свои преимущества и слабые стороны, что позволяет применять при отдельный вид при определённых условиях. Из общего же только предназначение – опора вала и создание минимального трения при работе.

Изделия делятся на два типа. При этом один из них включает в себя несколько подвидов:

1. Качения:

- шариковые;

- игольчатые.

2. Скольжения.

Конструкция и назначение составных элементов

Разберёмся, из чего состоят подшипники и какое назначение каждой из его составных частей. Отметим, что выпускаются разные версии, имеющие определённые

особенности. Но в целом конструкция включает в себя три основных составляющих: обоймы, тела качения, сепаратор.

Обойма

Первые предназначены для соединения изделия с деталями узла, в котором необходимо уменьшить трение. Одна из них контактирует с одной поверхностью механизма, вторая - с другой. По сути, подшипник является связывающим элементом двух деталей.

Первые предназначены для соединения изделия с деталями узла, в котором необходимо уменьшить трение. Одна из них контактирует с одной поверхностью механизма, вторая - с другой. По сути, подшипник является связывающим элементом двух деталей.

Обоймы делятся на внутреннюю и внешнюю. Представляют они собой кольца с высокой степенью обработки рабочих поверхностей. Делается это, потому что для надёжного закрепления элемента в узле зачастую производится его посадка с натягом.

Для правильного движения тел качения по обоймам на их поверхностях проделаны специальные направляющие канавки. У внешнего кольца они находятся с внутренней стороны, а у другого - наоборот.

У подшипников рабочие поверхности обойм располагаются под определённым углом. Благодаря такой особенности изделия этих типов способны работать под высокими нагрузками - как радиальными, так и осевыми.

У упорного типа конструкция несколько иная. У него нет внутренней и внешней обоймы, зато имеется левая и правая (верхняя и нижняя). Что касается канавок, то они сделаны на одной из боковых поверхностей. Предназначается такой подшипник для использования в узлах с высокими осевыми нагрузками.

Тела качения

Тела качения обеспечивают вращение одной обоймы относительно другой с минимальным трением за счёт перекатывания по рабочим поверхностям обойм. Эти элементы конструкции подшипника бывают в виде:

Тела качения обеспечивают вращение одной обоймы относительно другой с минимальным трением за счёт перекатывания по рабочим поверхностям обойм. Эти элементы конструкции подшипника бывают в виде:

- шариков;

- цилиндрических роликов;

- конических роликов;

- игл (металлических цилиндрических тел малого диаметра).

Для использования в разных областях выпускают подшипники как однорядные, так и двухрядные (обладающие повышенной прочностью к нагрузкам). У некоторых видов изделий ролики могут располагаться под углом относительно друг друга.

Сепаратор

Сепаратор предназначен для равномерного распределения тел качения по окружности обойм, предотвращения их смещения вбок и контакта между собой. Представляет собой кольцо с посадочными местами под шарики (ролики).

Сепаратор предназначен для равномерного распределения тел качения по окружности обойм, предотвращения их смещения вбок и контакта между собой. Представляет собой кольцо с посадочными местами под шарики (ролики).

Вообще, вариаций их - очень большое количество, и каждый из них разработан под определённые условия работы.

Некоторые версии могут не включать в свою конструкцию какие-то части. К примеру, на некоторых видах техники используются игольчатые подшипники без внутренней обоймы. Роль внутренней рабочей поверхности у такого изделия играет сам вал.

У других видов, наоборот, может иметься дополнительный элемент в конструкции - резиновые уплотнители. Их задача - защита тел качения от загрязнения и предотвращение попадания сторонних частиц внутрь.

Из каких элементов состоит подшипник качения - разобрались. Он собирается из трёх основных составляющих, которые для выполнения определённых задач могут иметь разную форму.

Подшипники скольжения

Что касается элементов скольжения, то их конструкция и вовсе простая. Представляют они собой пластину заданной толщины, изготовленную из сплавов мягких металлов или металлокерамики в форме кольца или втулки.

Поскольку они зачастую применяются в механизмах, где смазка осуществляется маслом, то для подачи смазочного материала на рабочей поверхности могут быть проделаны специальные канавки и отверстия.

В тех узлах, где требуется фиксация подшипника, на его торцах могут быть проделаны специальные отливы, которые при установке изделия заводятся в пазы. Это позволяет предотвратить проворачивание во время работы узла.

Подшипники для поворотных перемещений выпускаются в виде подшипников качения и скольжения. При этом различают, как возникающие силы передаются между подвижными деталями - катящимися или скользящими элементами.

Подшипники качения

Подшипники качения в принципе состоят из двух колец с интегрированными дорожками качения. Между кольцами расположены тела качения, пееркатывающиеся по дорожкам качения. В качестве тел качения применяют шарики, цилиндрические, игольчатые, конические и бочкообразные ролики. Сепаратор, как правило, центрирует тела качения, обеспечивает равномерное расстояние между ними и препятствует их соприкосновению. Сепараторы игольчатых подшипников и двухрядных сферических роликоподшипников без бортов дополнительно обеспечивают правильное положение осей тел качения. Сепараторы разборных подшипников удерживают тела качения вместе и, таким образом, облегчают сборку и монтаж подшипника. В особых случаях применяются роликовые, шариковые и игольчатые подшипники без колец.

Стандартным материалом для штампованных сепараторов является сталь, для некоторых конструкций - латунь. Массивные сепараторы изготавливают из латуни, стали, твёрдых полимеров и прочих материалов. Сепараторы из термопластичных полимеров получили широкое распространение, особенно сепараторы из армированного полиамида.

Кольца подшипников и тела качения преимущественно изготавливают из закалённой хромистой стали, но помимо неё применяется также цементованная сталь. Специальные подшипники для экстремальных условий эксплуатации - нагрузка, частота вращения, температура, коррозия - изготавливают из жаростойких и/или нержавеющих сталей, полимеров, керамики и прочих материалов.

Подшипники могут быть как открытыми, так и с уплотнениями с одной или с обеих сторон. Наиболее распространёнными типами уплотнений являются щелевое и контактное уплотнения.

Отличительные признаки и применение

Каждый тип подшипников качения обладает характерными свойствами, которые делают его особенно подходящим для определённой конструкции и ситуации. Однако, определить общие правила выбора типа подшипников можно лишь условно, поскольку почти всегда нужно учитывать несколько факторов и находить баланс между ними. Так, обычно помимо нагрузки и частоты вращения, принимают во внимание влияние температуры, смазывания, вибраций, сборки, обслуживания и т.д. Во многих случаях основные размеры подшипника - обычно это диаметр отверстия - уже задан сопрягаемыми конструкциями.

Подшипники качения для восприятия преимущественно радиальных нагрузок называют радиальными подшипниками. Большинство радиальных подшипников воспринимают комбинированные нагрузки, например, радиальные шарикоподшипники, радиально-упорные шарикоподшипники, конические роликоподшипники или двухрядные сферические роликоподшипники. Цилиндрические роликоподшипники серий N, NU, большинство игольчатых подшипников, игольчатые подшипники без внутреннего кольца и игольчатые подшипники без колец могут воспринимать исключительно радиальные нагрузки.

Упорными подшипниками называют подшипники качения для восприятия осевых нагрузок. Упорные сферические роликоподшипники и односторонние упорно-радиальные шарикоподшипники воспринимают комбинированные осевые и радиальные нагрузки. Остальные упорные подшипники предназначены только для осевых нагрузок.

Если пространство для установки подшипника стеснено в радиальном направлении, выбирают подшипники с меньшей высотой поперечного сечения, например, игольчатые подшипники без колец, игольчатые подшипники с внутренним кольцом или без него, радиальные шарикоподшипники и двухрядные сферические роликоподшипники определённых серий.

Если пространство ограничено в осевом направлении, для работы в условиях комбинированных и радиальных нагрузок подходят однорядные цилиндрические роликоподшипники, радиальные и радиально-упорные шарикоподшипники. Для восприятия осевых нагрузок используют упорные игольчатые подшипники без колец или упорно-радиальные шарикоподшипники определённых серий.

Следующим признаком является вид направления вала в подшипниках. Существуют подшипники, допускающие осевой сдвиг, направляющие вал в одном или в обоих аксиальных направлениях и такие, которые допускают угловые перемещения, тем самым, компенсируя перекосы сопрягаемых конструкций.

Для определения размеров подшипников в первую очередь определяют величину и тип нагрузки - динамическая или статическая, грузоподъёмность подшипника, а также требования по сроку службы и надёжности работы опоры. Вращающиеся подшипники нагружены динамически. Статическую наргузку подшипники испытывают при очень малых относительных перемещениях между кольцами, при колебательных перемещениях и при нагружении в неподвижном состоянии В общем случае, при равных внешних размерах роликоподшипники воспринимают более высокую нагрузку, чем шарикоподшипники. Поэтому при малых и средних нагрузках обычно применяют шарикоподшипники, а при высоких нагрузках и больших диаметрах валов - чаще роликоподшипники.

Подшипники скольжения

Назначение подшипников скольжения, как и подшипников качения, обеспечивать опирание или направление двух подвижных деталей. При они должны воспринимать и передавать возникающие силы. Однако, если в подшипниках качения элементы опоры разделяются катящимися деталями - телами качения, то в опорах скольжения подвижная деталь, обычно это вал, цапфа или полоса (планка), скользит по поверхности неподвижной втулки, полукольца или полосы подшипника. Таким образом, скольжение происходит непосредственно между антифрикционным слоем подшипника и опирающейся на него деталью. Смазывание обеспечивается за счёт заложеной смазки или благодаря покрытию на поверхности подшипника. При радиальном перемещении подвижность в паре трения обеспечивается зазором между валом и антифрикционным слоем.

Подшипники скольжения выпускаются в виде радиальных и упорных подшипников, полос, полуколец и множества других вариантов. Они работают бесшумно, особенно рекомендованы для случаев, когда необходимо воспринимать высокие нагрузки при относительно медленном вращении и колебании, а также в условиях высоких и низких температур. Благодаря разносторонним специфическим качествам, они применяются почти во всех отраслях промышленности, особенно там, где имеется сильно стеснённое пространство.

При проектировании узла вал-подшипник перед конструктором стоит задача выбора типа опоры скольжения или качения. При возможности обеспечения жидкостного режима смазывания в узле можно рекомендовать опоры с подшипниками скольжения, имеющими следующие преимущества по сравнению с подшипниками качения: простота конструкции и компоновки; незначительные габаритные размеры; способность выдерживать большие радиальные и ударные нагрузки; возможность ремонта и низкая стоимость подшипника скольжения, особенно при больших диаметрах. Увеличение угловой скорости вала, имеющего подшипники качения, резко снижает их долговечность. Вследствие малой площади поверхности рабочих элементов подшипников качения эти опоры называются более жесткими, что является одной из причин шума, а иногда и вибрации узла, особенно при больших угловых скоростях.

Кольца подшипников качения - цельные (неразъемные). Это делает их непригодными в некоторых случаях, например, для установки на коленчатые валы.

Заменить подшипники скольжения 1 , 2 (рис. 17) на подшипники качения нельзя. Кольца подшипников качения - цельные (неразъемные). Это делает их непригодными для монтажа в некоторых случаях, например, на шатунных и коренных (промежуточных) шейках неразборных коленчатых валов и др

Рис. 17. Установка подшипников на коленчатом валу

Замена подшипника скольжения 3 на игольчатый подшипник принципиально возможна. Игольчатый подшипник имеет меньший наружный диаметр, чем шариковые и роликовые подшипники, и выдерживает большие ударные нагрузки. При установке пальца шатуна 4 с высокой поверхностной прочностью можно использовать игольчатый подшипник без внутренней обоймы. Это позволит уменьшить габаритные размеры подшипникового узла.

По сравнению с подшипниками качения подшипники скольжения требуют повышенного расхода смазочного материала, который должен поступать непрерывно, так как иначе происходит быстрый нагрев и заклинивание подшипникового узла.

Подшипники качения по сравнению с подшипниками скольжения требуют, как правило, меньшего расхода энергии, удобнее в эксплуатации, не требуют постоянного ухода (смазывание их производится периодически), имеют незначительный рабочий радиальный зазор, значительно меньший расход цветных материалов; более высокая точность и меньшая стоимость вследствие стандартизации и централизованного массового производства.

Вследствие незначительной ширины колец подшипников качения достигается компактность узла, что важно при стесненных габаритных размерах в осевом направлении. По этим и многим другим причинам подшипники качения имеют самое широкое применение в современном машиностроении, и в большинстве случаев они вытеснили подшипники скольжения.

Общие тенденции применения подшипников качения.

1. Для слабонагруженных подшипниковых узлов применяют радиальные однорядные шариковые подшипники (как наиболее дешевые).

2. Расширяется применение радиально-упорных подшипников в узлах с осевыми нагрузками.

3. Расширяется применение роликовых подшипников, что связано, в свою очередь, с тенденцией повышения жесткости машин.

4. Расширяется применение подшипников качения в специальных областях благодаря выпуску антимагнитных, коррозионностойких, жаростойких, малошумных и других специальных подшипников.

Что еще почитать

ПОСЛЕДНИЕ ЗАПИСИ

- Библиотечно-информационный центр Электронная библиотека ивгу

- Как найти книгу по описанию Поиск любовных романов по сюжету

- Учимся читать по слогам в игровой форме

- Уильям гильберт и его исследования электрических и магнитных явлений «Гильберт будет жить, пока магнит не перестанет притягивать»

- «Цыганы» А. Пушкин. Поэма "Цыганы" (Пушкин): анализ произведения Какие чувства вызывает поэма цыганы