Технические средства железнодорожного транспорта. Назначение и типы букс

Для буксовых узлов техническое обслуживание и ремонт выполняются в сроки и по нормативам, установленным системой технического обслуживания и ремонта буксового узла согласно инструкции ЗЦВ-РК.

Для контроля за состоянием буксового узла в пути следования применяются системы бесконтактного обнаружения нагретых букс в поездах – ДИСК, ПОНАБ. Принцип действия диагностических систем основан на восприятии аппаратурой импульсов инфракрасного излучения от греющихся букс с преобразованием этих импульсов в электрические сигналы, их обработкой и передачей информации о наличии и расположении перегретых букс в поезде. Устройства ДИСК и ПОНАБ во многом способствуют своевременному выявлению неисправных буксовых узлов и повышению безопасности движения.

Встречая поезда с ходу, осмотрщики вагонов, используя признаки, выявляют неисправные буксы при движении вагонов.

После остановки состава каждый буксовый узел должен быть тщательно проконтролирован в следующем порядке:

- проверить состояние колесной пары;

- проверить нагрев буксы и сравнить его с другими буксами этого состава;

- осмотреть крышки, корпус буксы, лабиринтное кольцо;

- путем обстукивания смотровой крышки определить исправное состояние торцевого крепления.

Степень нагрева букс определяется на ощупь. Нагрев букс с одной стороны поезда должен быть одинаков. Повышенный нагрев корпуса может быть из-за чрезмерного количества смазки, установленной в буксу при монтаже. Такой нагрев происходит непосредственно после ремонта, сроки которого необходимо уточнить по бирке. Этот нагрев должен прекратиться через 500-600 км. Если нагрев происходит из-за заездания в лабиринтном уплотнении или дефектов подшипников, колесная пара должна быть отправлена для полного освидетельствования.

По смотровой крышке, чуть ниже ее середины, наносят легкий удар молотком. Если имеется излом болтов стопорной планки или тарельчатой шайбы, изломана стопорная планка, отвернулась гайка – будет слышен двойной удар или дребезжащий звук.

Повреждение торцевого крепления, проворот внутренних колец, разрушение подшипников можно выявить специальным шаблоном. Клиновый выступ шаблона вводится внизу и вверху между корпусом буксы и лабиринтным кольцом. Если шаблон входит в зазор вверху и внизу на одинаковое расстояние, букса исправна. Если шаблон в верхней части входит меньше, чем в нижней, то неисправен задний подшипник; если он в верхней части входит больше, чем в нижней, то неисправен передний подшипник. Допустимой является разность зазоров сверху и снизу корпуса не более 1 мм.

Вырезом в основании шаблона глубиной 1,7 мм проверяют смещение корпуса буксы относительно лабиринтного кольца, которое допускается не более 1,4 мм. Смещение на большую величину позволяет выявить ослабление или повреждение торцевого крепления подшипников на оси. Данная неисправность может быть выявлена с помощью крючка. Проводя крючком по месту соединения корпуса буксы с лабиринтным кольцом, определяют величину смещения корпуса. Торцевое крепление исправно, если крючок зацепится за корпус буксы. Торцевое крепление повреждено, если крючок соскочит с лабиринтного кольца на корпус буксы.

Внешним осмотром выявляют повреждения смотровых крышек, ослабление их болтовых креплений.

На колесные пары, у которых неисправности буксового узла обнаружены визуально, по внешним признакам, на внутренней поверхности диска колеса наносят меловую надпись «по внешним признакам», а при обнаружении нагрева букс приборами ДИСК (ПОНАБ) наносят надпись «Аварийная – ДИСК (ПОНАБ). При обнаружении любой неисправности, выявленной по внешним признакам нагрева букс, осмотрщики вагонов принимают решение о методах ее устранения. Если установить причину нагрева буксы невозможно, колесная пара должна быть отправлена в роликовый цех вагонного депо для ревизии.

Промежуточная ревизия производится при обыкновенном освидетельствовании колесных пар, при их обточке без разборки букс, при единой технической ревизии пассажирских вагонов и по отдельным указаниям в качестве профилактической меры.

При промежуточной ревизии для контроля технического состояния буксы применяется установка для диагностирования подшипников. Установка выявляет также такие неисправности подшипников, как отколы бортов колец и торцов роликов, усталостные и коррозионные раковины на дорожках качения колец и поверхности роликов, задиры на кольцах и роликах, ползуны на поверхности роликов, изломы упорного кольца и другие дефекты. Установка включает стенд для вращения колесной пары и диагностический блок, от которого к корпусам букс проводятся датчики. При обнаружении неисправностей буксового узла, колесная пара направляется на полную ревизию букс. Перед производством промежуточной ревизии у выкаченных колесных пар буксы проворачивают для определения неисправностей на слух. При обнаружении толчков и ненормального шума производят полную ревизию. Контролируют надежность болтовых соединений смотровых и крепительных крышек, состояние лабиринтного уплотнения. Крышки и передние части букс протирают, снимают смотровую и крепительную крышку. Места прилегания крышек очищают от грязи и протирают, снятая крышка укладывается в закрываемый ящик внутренней стороной вверх. Из передней части буксы выбирают смазку и перекладывают в снятую крышку для дальнейшего ее использования. При этом необходимо соблюдать условия, исключающие попадания в крышку и буксу различных загрязнений.

При осмотре буксы определяют состояние смазки. Загрязнение смазки определяют визуально после растирания ее количества на тыльной стороне ладони. Буксы с загрязненной смазкой направляют в полную ревизию. Потемнение смазки не является основанием для браковки.

Разработан прибор для определения качества проб смазки при производстве промежуточной ревизии роликовых букс. Для проверки смазки после снятия смотровых (крепительных) крышек берут из каждой буксы пробы по 4-5 грамм. Пробы смазки закладывают в прозрачный стакан емкостью 250-300 мл. В стакан наливают 100 мл, предварительно нагретого в водной бане до t 70-90 С, бензина. Содержимое стакана тщательно перемешивают деревянной палочкой до получения однородной смеси. Если в смазке есть металлические частицы, они выпадают на дно стакана. Стакан с раствором помещают в отверстие в верхней части прибора (рис.3) и включают прибор. Для определения содержания в смазке металлических примесей используют магнит, который вмонтирован в деревянную палочку. При перемещении палочки по дну стакана за магнитом увлекаются металлические частицы, перемещение которых наблюдают в зеркале прибора. По отражению в зеркале золотистой россыпи можно судить о наличии в смазке цветных металлов. Белый цвет смазки и ее неприлипаемость к стенкам стакана свидетельствует о наличии воды.

В эксплуатации допускается наличие в смазке ЛЗ-ЦНИ механических примесей не более 1%, воды не более 1%. При хорошем состоянии смазки производят дальнейший осмотр переднего подшипника и деталей торцевого крепления. При обнаружении трещин, изломов или других неисправностей подшипника буксу подвергают полной ревизии. При удовлетворительном состоянии подшипника контролируется стопорная планка или торцовая шайба, а также болты их крепления, ослабленные болты подтягиваются. При ослаблении болтов заменяют пружинные шайбы. Неисправную проволоку болтов стопорной планки необходимо заменить. Прочность крепления торцовой гайки проверяют ударами слесарного молотка по оправе, упираемой в шлиц гайки или в одну из граней коронки. Проверку следует производить в обе стороны вращения гайки. Если ревизия выполняется при обыкновенном освидетельствовании колесной пары, независимо от состояния деталей крепления, снимают стопорную планку и подтягивают гайку. Колесную пару и гайку М110-4 с поврежденной резьбой к дальнейшей эксплуатации не допускают.

При торцовом креплении подшипников шайбой болты М20 освобождают от стопорения, а вращением по часовой стрелке динамометрическим ключом проверяют усилие их затяжки. При наличии хотя бы одного из болтов с крутящим моментом менее 50 нм, все болты откручивают и проверяют состояние резьбы болтов и резьбовых отверстий в оси. При обнаружении задиров, повреждений мест перехода от головки болта к стержню или других неисправностей болты заменяют. При обнаружении обрыва более трех первых ниток резьбы в резьбовых отверстиях оси или затруднениях при завертывании болтов крепления, резьбовые отверстия разрешается исправлять метчиком. При повреждении более шести ниток резьбы в резьбовых отв-х колесную пару не допускают к эксплуатации до специального указания. Болты, имеющие затяжку крутящим моментом более 50 нм, подтягивают усилием 230-250 нм. Затяжку производят равномерно. Завинчивание трех болтов производят дважды по периметру, а четырех – по схеме 1-2-3-4-3-4-2-1 с последующим их стопорением шайбой. При обточке поверхности катания колес взамен снятой смотровой или крепительной крышки устанавливают временную с отверстием для прохода центра станка. После обточки колесной пары временную крышку снимают, проверяют состояние смазки и надежность торцевого крепления. После каждой обточки при обыкновенном освидетельствовании колесных пар под правый верхний болт крепительной крышки ставят дополнительную бирку, на которую наносят данные о месте, времени и порядковом номере обточки колесной пары. При исправном состоянии смазки, переднего подшипника и деталей крепления в буксу закладывают ранее удаленную и при необходимости добавляют свежую смазку из расчета 1/3 свободного пространства передней части буксы, а затем ставят крышки. Между крышками ставят резиновую прокладку, новую или исправную, бывшую в употреблении. Между крепительной крышкой и корпусом устанавливают резиновое кольцо.

О проведении промежуточной ревизии на крышку буксы, наносят белой масляной краской надпись о времени, месте выполнения ревизии, а именно: букву Р, месяц, две последние цифры года и присвоенный номер вагонного депо или завода. Результаты ревизии заносят в журнал ВУ-92.

Полная ревизия производится полном освидетельствовании колесных пар, недопустимом нагреве букс, разрушении буксового узла, отсутствии бирки или неясности клейм на ней и при выполнении сварочных работ на вагоне или тележки без соблюдения требований ревизии подвергают обе буксы одной колесной пары. При полной ревизии букс необходимо выполнить работы по демонтажу, промывке, осмотру и проверке деталей букс. При необходимости детали буксового узла ремонтируют или заменяют на исправные, а затем буксовые узлы вновь монтируют. Полную ревизию производят под контролем мастера, имеющего удостоверение на право производства полного освидетельствования колесных пар и полной ревизии букс.

Страница 5 из 11

5. ПОРЯДОК ПРОИЗВОДСТВА РАБОТ С БУКСОВЫМИ УЗЛАМИ С ДВУМЯ ЦИЛИНДРИЧЕСКИМИ РОЛИКОПОДШИПНИКАМИ ТИПА 232726 И 42726

5.1. Демонтаж букс

5.1.1. Демонтаж букс с роликовыми подшипниками типа 232726 и 42726 может осуществляться на механизированной или полуавтоматической поточных линиях или ручным способом в соответствии с технологическим процессом демонтажа и монтажа вагонных букс на роликовых подшипниках, разработанным применительно к местным условиям.

5.1.2. При демонтаже буксы не допускается сбрасывать ее с шейки оси. Категорически запрещается использовать любой ударный инструмент для удаления подшипников из корпуса. Подшипники из корпуса буксы необходимо удалять только при помощи специальных прессов или устройств.

5.1.3. При демонтаже букс работы с помощью стендов или ручным способом выполняются в следующем порядке:

а) отвернуть болты крепительной крышки, а затем снять крепительную крышку вместе со смотровой;

б) удалить смазку из крышки и передней части буксы;

в) отвернуть и снять болты стопорной планки или тарельчатой шайбы. Планку или шайбу снять;

г) отвернуть и снять торцевую гайку, а также упорное кольцо переднего подшипника;

д) снять корпус буксы вместе с блоками подшипников (наружное кольцо с сепаратором и роликами) с внутренних колец, насаженных на шейку оси;

е) при помощи пресса вынуть из корпуса буксы блоки подшипников;

ж) снять при необходимости внутренние кольца с шейки оси при помощи индукционного нагревателя, покачивая нагреватель относительно оси колесной пары. При ослаблении кольца нагреватель снять вместе с кольцом, предварительно отключив нагреватель, кольцо удалить из нагревателя. При снятии с шейки оси неисправного кольца переднего подшипника исправное кольцо заднего подшипника можно не снимать с шейки оси. Кольца нагревать до температуры 100°-120°С - это достигается примерно за тридцать пять - сорок пять секунд при напряжении в сети 220 В.

Категорически запрещается нагревать кольца более 1 мин.

Запрещается делать перерыв в питании нагревателя током до полного ослабления и снятия кольца, так как в этом случае происходит нагрев шейки оси. Если время для нагрева истекло (1 мин.), а кольцо с шейки снять не удалось, необходимо работу по съему кольца прекратить и возобновить ее после остывания внутреннего кольца подшипника и шейки оси до температуры окружающей среды. После этого снимать последовательно кольца переднего и заднего подшипников;

з) при необходимости снять лабиринтное кольцо с пред-подступичной части оси при помощи индукционного нагревателя;

и) операции, указанные в подпунктах «ж» и «з», производить в случае, если полная ревизия выполнялась со снятием внутренних колец.

5.2. Подготовка к монтажу

5.2.1. Промывка подшипников и деталей букс.

5.2.1.1. Подшипники после демонтажа промывать в автоматической машине мыльной эмульсией, подогретой паром до 90°-95°С, и просушить подогретым воздухом, пропускаемым через змеевик, размещенный внутри ванны моечной машины. Новые роликовые подшипники и подшипники, покрытые консервационной смазкой, также промыть в автоматической машине. В том случае, если осмотр подшипников будет производиться не ранее, чем через сутки после промывки, их необходимо смазывать жидким маслом (см. п. 2.3.3.).

Для предотвращения выпадания роликов из гнезд сепараторов промывку роликовых подшипников в моечных машинах производить со специальными втулками или другими приспособлениями. Допускается промывка вместе с внутренними кольцами.

Примечание. На посадочных поверхностях наружных колец подшипников могут оставаться темные пятна от коррозии.

Моющая жидкость (мыльная эмульсия) автоматической машины должна содержать 8-10% отработанной смазки ЛЗ-ЦНИИ.

Для промывки новых подшипников допускается применять моющую жидкость с содержанием 1,0-1,5% смазки ЛЗ-ЦНИИ.

5.2.1.2. Корпуса букс, смотровые и крепительные крышки, лабиринтные кольца, гайки, стопорные планки, болты промываются в моечных машинах автоматического, конвейерного или камерного типа двумя моющими жидкостями при температуре не ниже 90° С. Первая моющая жидкость содержит 2-5% каустической соды, а вторая -8-10% отработанной смазки ЛЗ-ЦНИИ от объема воды в ваннах. При отсутствии в моечной машине второй ванны допускается промывка деталей вручную перед производством монтажа.

Примечание. Корпуса букс нового изготовления и другие детали буксового узла (кроме роликовых подшипников) вместо промывки можно обдувать сжатым воздухом с последующей тщательной протиркой до полного удаления стружки и других частиц.

5.2.1.3. После промывки колесных пар вместе с внутренними и лабиринтными кольцами непосредственно после выкатки колесных пар из моечной машины производить протирку колец обтирочным хлопчатобумажным материалом и покрытие их жидким маслом. Промывка деталей буксовых узлов и колесных пар допускается другими способами, согласованными с Департаментом вагонного хозяйства МПС РФ.

5.2.2. Осмотр, неразрушающий контроль и комплектовка подшипников.

5.2.2.1. Подшипники после промывки и просушки осматривать визуально с помощью лупы при рассеянном свете для определения их пригодности к дальнейшему использованию. Неисправные подшипники направить в ремонт. При выпадании отдельных роликов из гнезд сепаратора направлять их в ремонт для измерения диаметра и длины всех роликов. Сведения о каждом осмотренном подшипнике с указанием его состояния (в том числе и упорном кольце) занести в журнал осмотра формы ВУ-91 (Приложение 2), при этом в графу 4, кроме даты изготовления подшипника, заносят также и завод-изготовитель (16ГПЗ, 8ГПЗ и т.д.). На основании данных этого журнала ежегодно составляют справку работы роликовых подшипников по соответствующей форме. Эти справки, обобщенные службой вагонного хозяйства или вагоноремонтными заводами, по итогам за год представляют в железнодорожные администрации.

У цилиндрических подшипников осматривают отдельно внутренние, наружные и упорные кольца, а также ролики и сепараторы.

Подшипники с заусенцами направляются в ремонт для их удаления. Подшипники, имеющие на бортах наружных колец и торцах роликов задиры и повреждения типа «елочка»,

ремонтируют зачисткой. Латунные сепараторы и ролики перед дефектоскопиро-

ванием осматривают визуально. Полиамидные сепараторы подвергаются растяжению на специальных установках. Растяжение осуществляется до увеличения наружного диаметра каждого основания сепаратора на 0,5 мм (или 0,25 мм при одностороннем контроле индикатором часового типа). Возможные неисправности роликовых подшипников и условий их дальнейшего использования приведены в п. 7.1. 5.2.2.2. На заводах и в депо проводят неразрушающий контроль деталей подшипников буксового узла в соответствии с требованиями нормативно-технической документации, утвержденной в установленном порядке. Перечень деталей подшипников, подвергаемых неразрушающему контролю, с указанием зон и методов контроля, а также видов работ, при которых проводится контроль, приведен в таблице 5.1

Таблица 5.1

Перечень деталей подшипников буксового узла, подвергаемых неразрушающему контролю

Наименование детали |

Зоны контроля |

Методы контроля* |

Виды работ, при которых проводится контроль |

Внутренние кольца, напрессованные на шейки оси |

Наружная поверхность |

При полном освидетельствовании колесной пары |

|

Внутренние кольца свободные |

|||

Наружные кольца свободные |

Наружная и внутренняя поверхность |

||

Упорные кольца |

Вся поверхность |

||

Цилиндрическая поверхность |

|||

Латунные сепараторы |

Места сопряжения перемычек с основаниями |

* Условные обозначения методов контроля:

ВТК по РД 32.150-2000 - вихретоковый контроль, МПК по РД 32.157-2000 - магнитопорошковый контроль.

Неразрушающий контроль деталей подшипников буксового узла в депо проводят по мере поступления дефекто-скопных установок.

Результаты неразрушающего контроля деталей заносят в специальный журнал.

Также необходимо при сборке следить за тем, чтобы маркировка на сепараторе была обращена в ту же сторону, что и маркировка на наружном кольце. В ту же сторону должны быть обращены торцы роликов со следующим условным обозначением: «+» или маркировкой в виде цифр, или с меньшей по диаметру выточкой сферической формы, или углублением диаметром 5 мм и глубиной 1 мм, или с выточкой с одной стороны ролика сферической формы.

Примечание. Ролики, имеющие на торцах различные условные обозначения и выточки, изготавливаются заводами с 1 марта 1974 г. Подшипники 30-42726ЛМ, изготовленные 3ПП3 и 8ГПЗ, имеют на концах роликов разные по диаметру выточки. У подшипников 30-232726Л1М, изготовленных 5ГПЗ, один из торцов роликов в центре имеет за-сверловку диаметром 5 мм, глубиной 1 мм. Подшипники 30-42726ЛМ и 30-232726Л1М, изготовленные 8ГПЗ (частично), имеют с одной стороны ролика выточку сферической формы, а с другой - плоский торец, или имеют на торцах роликов выточки одного диаметра, но различные по форме: с одной стороны - форма сферическая, а с другой - усеченного конуса. У подшипников, изготавливаемых на 16ГПЗ, один из плоских торцов роликов имеет маркировку в виде цифры, например «5». Условное обозначение «+» на одном из торцов роликов наносили при втором виде ремонта у подшипников эксплуатационного парка, не имевших указанных выше отличительных признаков.

5.2.2.3. В собранном состоянии подшипник должен провертываться легко, без заедания и торможения. Не рекомендуется длительно его вращать без смазки.

Рис. 9, Приспособление для измерения радиальных зазоров 1 - конусная оправка; 2 - эталонное кольцо; 3 - оправка; 4 - гайка; 5 – стойка.

Рис.10. Седлообразное приспособление с эталоном 1,4- пластины; 2 - измерительная скоба; 3 - индикатор; 5 - втулка.

5.2.2.4. Подшипники новые и бывшие в эксплуатации после промывки, просушки, остывания, осмотра или ремонта комплектуются по радиальным и осевым зазорам, по диаметрам отверстий внутренних колец.

Измерения подшипников производить после выдержки их в комплектовочном отделении не менее 8 часов. При этом эталонные кольца и измерительные средства должны храниться в комплектовочном отделении. Эталонные кольца аттестуют не реже одного раза в год.

5.2.2.5. Новые подшипники дополнительно к указанному выше осмотру в соответствии с п. 2.6. ТУ 37.006.048-73 подвергаются входному контролю на их соответствие требованиям ГОСТ 520-92. Контроль заключается в проверке:

качества обработки колец, роликов и сепараторов; соответствия геометрии отверстий внутренних колец требованиям ТУ; радиальных и осевых зазоров; разности длин и диаметров роликов; наличия трещин и других видимых дефектов в кольцах, роликах и сепараторах; качества упаковки.

Контрольной проверке подвергается один процент от полученной партии, но не менее трех и не более двадцати подшипников. Если отобранные подшипники не удовлетворяют требованиям, указанным выше, то призводится проверка удвоенного количества подшипников. При неудовлетворительных результатах повторной проверки всю партию возвращают заводу для обмена на годные.

5.2.2.6. На роликовые подшипники, изготовленные с нарушением требований ГОСТ, ТУ и чертежей, составляют рекламационные акты; копии актов направлять в железнодорожные администрации.

5.2.3. Измерение радиальных зазоров.

5.2.3.1. Радиальные зазоры в свободном состоянии цилиндрических подшипников следует определять на приспособлении, как это показано на рис. 9. Для этой цели на приспособлении укрепляют эталонное внутренее кольцо 2 с бортом. Для удобства установки подшипников к внутреннему кольцу устанавливают специальную конусную оправку 1.Эталонное кольцо подбирается из имеющихся внутренних колец подшипников.

Радиальный зазор подшипника можно измерять с тем же внутренним кольцом, с которым блок подшипника будет устанавливаться на шейку оси. При этом зазор измеряется щупом в нижней части подшипника.

При установке двух цилиндрических подшипников после демонтажа со снятием и без снятия внутренних колец или установке новых подшипников допускается производить контроль значений и разности радиальных зазоров парных подшипников непосредственно на шейке оси. Тогда в графу 13 журнала формы ВУ-90 заносят радиальные зазоры, измеренные непосредственно на шейке оси.

Радиальный зазор непосредственно на шейке оси определяют щупом в нижней части подшипника или специальным приспособлением с индикатором часового типа. Допускается производить контроль разности радиальных зазоров непосредственно на шейке оси, кроме щупа и приспособления, и с помощью седлообразного приспособления (рис.10). В этом случае седлообразное приспособление устанавливается на эталонное кольцо, по которому определяется радиальный зазор подшипника в свободном состоянии, и индикатор седлообразного приспособления настраивается на ноль. После настройки седлообразное приспособление поочередно устанавливается на внутренние кольца, насаженные на шейку оси, и фактическое отклонение стрелки индикатора со знаком «плюс» или «минус» записывается на диске цельнокатаного колеса.

Рис.11. Удлинитель для ножки индикатора при измерении радиальных зазоров с использованием седлообразного приспособления

Рис.12. Приспособление для измерения осевого зазора между торцами роликов и бортами наружного кольца 1 - рычаг; 2 - плита; 3 - основание; 4 - стойка; 5 - стойка штатива;

6 - гайка; 7 - индикатор; 8 - направляющий конус; 9 - прижимное кольцо;

10 - внутреннее кольцо измеряемого подшипника.

При установке блока подшипника в буксу в зависимости от того, куда отклонилась стрелка индикатора - в «плюс» или «минус», это отклонение удвоить и добавить (или отнять) от радиального зазора, написанного цветным карандашом на наружной или торцевой поверхности наружного кольца подшипника, измеренного в свободном состоянии на эталонном кольце. Например, радиальный зазор подшипника в свободном состоянии на эталонном кольце составляет 0,07 мм, а отклонение индикатора седлообразного приспособления при установке его на внутреннее кольцо на шейке оси составило «минус» 0,02 мм, тогда фактический зазор подшипника составит 0,11 мм (0,07+0,02х2).

При использовании седлообразного приспособления для измерения радиальных зазоров ножку индикатора необходимо удлинить на 20 мм. Удлинитель изготавливают из стали марки СтЗсп (рис.11).

5.2.3.3. За радиальный зазор принимают среднее арифметическое значение трех измерений при повороте наружного кольца на 120° вокруг оси. Полученные радиальные зазоры записывают цветным карандашом на наружной или торцевой поверхностях соответствующих наружных колец подшипников, а также в журнал формы ВУ-90. Величины радиальных зазоров, с которыми подшипники допускаются к эксплуатации, приведены в п. 6.2.

5.2.4. Измерение осевого зазора в подшипнике

5.2.4.1. У цилиндрических подшипников измеряют и записывают в гр. 18 журнала формы ВУ-90 осевой зазор между торцами роликов и бортами наружных колец.

5.2.4.2. Осевой зазор в подшипнике, как правило, измеряют щупом, который вставляют между торцом одного из роликов и бортом наружного кольца после разборки блока подшипника. Измерения производят в трех местах при повороте наружного кольца вокруг оси. За осевой зазор принимают его минимальное значение. Осевой зазор в подшипнике можно определять в собранном виде на приборе или на приспособлении (при его наличии, рис.12). Для этой цели на плиту прибора устанавливают бортовое внутреннее кольцо 10 (бортом вниз). На кольцо устанавливают блок измеряемого подшипника, а на его ролики - прижимное кольцо 9, закрепляемое гайкой 6.

При помощи рычага 1 поднимают и опускают наружное кольцо; штифт индикатора, упираемый в конец наружного кольца, определяет осевой зазор. В этом случае за осевой зазор в подшипнике принимают наименьшее значение из трех измерений при повороте наружного кольца на 120°вокруг оси.

5.2.5. Подбор парных подшипников.

5.2.5.1. Парные подшипники, устанавливаемые на одну шейку оси, подбирают по радиальным зазорам. Разность радиальных зазоров у двух парных подшипников должна соответствовать нормам, указанным в п. 6.2. Парные подшипники должны обеспечивать смещение корпуса буксы по отношению к шейке оси в осевом направлении в пределах осевого разбега.

5.2.5.2. Осевой разбег двух цилиндрических подшипников, устанавливаемых на одну шейку оси, замеру не подлежит и обеспечивается конструкцией подшипников при условии правильной постановки двух подобранных подшипников в буксу (маркировки блоков подшипников должны быть обращены наружу буксы) и находится в пределах 0,68-1,38 мм.

5.2.6. Измерение диаметра внутреннего кольца подшипника. 5.2.6.1. У цилиндрических подшипников внутренние кольца подбирают на шейку оси по натягу, который создается за счет разности диаметров внутренних колец и шейки оси (диаметр кольца должен быть меньше диаметра шейки на величину натяга).

Для определения натяга измеряют диаметр отверстия внутреннего кольца подшипника электронно-механическими приборами, утвержденными МПС РФ. Настройка этих приборов производится по эталонным кольцам и в соответствии с инструкциями, прилагаемыми к данным приборам. Также допускается измерение диаметра отверстия внутреннего кольца подшипника производить на приборах УД1 В, УД2В, У-353 (289 или 289М) в двух сечениях на расстоянии 10 мм от торца. При этом перед измерением прибор должен быть настроен по эталонному кольцу (эталону), который аттестовывается в установленном порядке. При настройке механических приборов устанавливают базовым торцом на наконечники трех упоров (или на опорную поверхность прибора) таким образом, чтобы измерительный подвижный упор касался кольца в секторе, отмеченном кислотой. В этом положении кольца стрелку измерительной головки устанавливают на размер отклонения (от номинального размера внутреннего кольца диаметром 130 мм). Это отклонение определяют по маркировке, указанной на эталонном кольце. Например, при маркировке 129,988 мм стрелка измерительной головки выводится влево от нуля на «минус» 12 мкм, а при маркировке 130,010 мм стрелка выводится от нуля на «плюс» 10 мкм.

Трехкратным введением эталона на прибор проверяют устойчивость последнего, при этом отклонение стрелки измерительной головки не должно быть более 1/2 деле ния шкалы, а эталонное кольцо не поворачивают. После настройки на прибор устанавливают контролируемое кольцо. При плавном вращении кольца в одном направлении на опорах стрелка измерительной головки будет показывать отклонение размера измеряемого кольца. Отсчет отклонений производят от нулевого значения.

Примечания. 1. При настройке подвижный наконечник должен устанавливаться в зоне, отмеченной на эталонном кольце.

2. Эталонное кольцо подбирают из имеющихся внутренних колец из стали ШХ4 новых подшипников типа 2726. Установленные размеры наносят на кольца при их аттестации и указывают дату поверки в паспорте. Срок действия эталонного кольца до следующей поверки устанавливается по согласованию с Госповерителем.

3. Для обеспечения правильности настройки прибора необходимо иметь не менее трех эталонных колец.

5.2.6.2. Для подсчета натяга принимают среднее арифметическое значение отклонений измерительной головки при измерении в двух сечениях кольца. Например, если при измерении в одном сечении стрелка миниметра отклонилась от нулевого значения на 9 и 13 мкм, это значит, что в данном сечении кольцо имеет овальность 4 мкм, а среднее значение отклонения составляет 11 мкм. При измерении во втором сечении отклонение составило 12 и 18 мкм. В этом случае овальность составит 6 мкм, а среднее значение 15 мкм. Таким образом, среднее арифметическое значение отклонения от номинального размера кольца составит (11+15)/2 =13 мкм. Средняя овальность кольца в этом случае будет (4+6)/2=5 мкм и конусообразность кольца 15-11=4 мкм. У новых подшипников допускаемые отклонения посадочного диаметра кольца 0-25 мкм.

Таблица 6

Рис.13 а. Скоба рычажная

Рис.13 б. Настройка рычажной скобы

Рис.13 в. Измерение рычажной скобой шейки оси

Рис.14. Инструмент для исправления и калибровки резьбы М110х4 на оси

5.2.6.3. Для облегчения подбора подшипников по шейке оси в пределах допускаемого натяга при использовании приборов УД1В, УД2В, 289 и 289М внутренние кольца подшипников могут быть разделены на группы I, II и III в зависимости от отклонения посадочного диаметра от номинального размера: в первую группу входят внутренние кольца с отклонениями диаметра отверстия от 0 до -8 мкм, а во вторую - с отклонениями от -9 до -17 мкм и в третью - с отклонениями от -18 до -25 мкм. Таким образом, внутреннее кольцо, рассмотренное в приведенном выше примере, со средним арифметическим значением отклонения 13 мкм, должно быть отнесено ко второй группе. По результатам измерений на посадочной поверхности внутреннего кольца отмечают цветным карандашом среднее арифметическое значение отклонения от номинального размера или номер группы, к которой данное кольцо отнесено по результатам измерения.

В журнал ВУ-90 заносят посадочный диаметр или номер группы. Рекомендуемое деление на размерные группы по среднему значению диаметра отверстия внутреннего кольца приведено в табл. 6.

Кольца располагают в ячейках стеллажа по группам.

5.2.7.Осмотр, измерение оси колесной пары и неразрушающий контроль внутренних колец подшипников, напрессованных на ось.

5.2.7.1. Осмотр и освидетельствование колесных пар производят в соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар». При осмотре особое внимание должно быть обращено на место посадки внутреннего кольца заднего подшипника, располагающееся на шейке оси у галтели на расстоянии 25-34 мм от торца предподступичной части оси. При наличии в указанном месте шейки наклепа от кольца подшипника он должен быть удален с помощью шлифовальной шкурки № 6 с маслом при вращении колесной пары на шеечном станке.

Проверяют состояние паза под стопорную планку, резьбы М 12 под болты стопорной планки и М20 - тарельчатой шайбы зарезьбовой канавки и резьбы М110х4 шейки оси. При размере канавки менее 8 мм у колесных пар типа РУ1 производят ее расточку до размера 8 мм с шероховатостью торцевых поверхностей со стороны шейки Rz 2,5 мкм и со стороны резьбы Rz 40 мкм.

5.2.7.2. Шейки осей под подшипники измеряют электронно-механическими приборами, прошедшими государственные испытания и утвержденные МПС РФ. Настройка электронно-механических приборов производится в соответствии с прилагаемыми к приборам инструкциями и по эталонам, поставляемым в комплекте с этими приборами. Допускается производить измерение шеек осей рычажной скобой (рис.13 а, б, в) с теплоизоляционной ручкой. Настройку рычажной скобы, помимо концевых мер длины, можно производить с применением эталонов Уралвагонзавода, аттестованных органами Государственной метрологической службы.

Шейки измеряют в двух сечениях и двух взаимноперпендикулярных направлениях. Данные о замерах заносят в журнал формы ВУ-90.

Измерения шеек осей и предподступичных частей производят не ранее, чем через 12 часов после обработки на станках новых осей или обмывки колесных пар в моечных машинах и не ранее, чем через 2 часа после накатки шеек или обточки колес при ремонте. Допускается производить измерения шейки оси не ранее, чем через 12 часов или 2 часа при условии, что разность температуры между шейкой и температурой окружающей среды будет в пределах 3°С. Инструмент, которым будут измерять шейки, следует проверять по контрольным плиткам или эталонным кольцам, или концевым мерам, находящимся в одинаковых температурных условиях с осями, т. е. в том же цехе, где выдерживаются в течение указанного выше времени и колесные пары.

Резьбу по диаметру у колесных пар типов РУ1-950 измеряют штангенциркулем или специальным шаблоном. Колесные пары, имеющие по наружному диаметру резьбы размер более 110 мм, необходимо калибровать до размера 110 мм специальным инструментом (рис.14). Колесные пары с размером резьбы по наружному диаметру менее 108,7 мм, а также колесные пары с поврежденной резьбой (износ, срыв ниток, смятие рабочей поверхности профиля резьбы, изменение шага резьбы, заклинивание торцевой гайки на оси и др.) подлежат ремонту.

У колесных пар типа РУ1Ш состояние резьбовых отверстий М20 в торце оси проверяют визуально. При обнаружении срыва более трех первых витков резьбы в резьбовых отверстиях осей или затруднений при завертывании болтов крепления допускается резьбовые отверстия исправлять метчиком.

При повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации до специального указания. При изломе головки или стержня болта оставшуюся часть болта вывертывают из оси без повреждений резьбы резьбового отверстия.

Количество забракованных колесных пар за год по неисправностям резьбы шеек на осях типа РУ1 и резьбовых отверстий под болты М20 у осей типа РУ1Ш указывают в справке о работах основных типов роликовых подшипников, высылаемой в железнодорожные администрации.

5.2.7.3. Категорически запрещается сдавать в металлический лом оси типа РУ1 с поврежденной резьбой под торцевые гайки и под болты М12 крепления стопорной планкой, а также оси типа РУ1Ш с поврежденной резьбой под болты крепления тарельчатой шайбой. Такие оси подлежат ремонту. Резьбу у осей типа РУ1 восстанавливают наплавкой с последующей нарезкой на токарном станке и проверкой калибром.

5.2.7.4. Внутренние кольца подшипников, напрессованные на шейки оси, контролируют магнитопорошковым методом в соответствии с требованиями нормативно-технической документации по неразрушающему контролю утвержденной в установленном порядке.

5.2.8. Осмотр корпусов букс.

5.2.8.1. После промывки корпуса осматривают на соответствие требованиям, указанным в п.7.2. Внутреннюю посадочную поверхность корпуса буксы, упорный буртик (платик) и лабиринтную часть зачищают от коррозии, заусенцев и протирают концами, смоченными керосином, а затем сухими. На посадочной поверхности корпуса буксы после устранения коррозионных повреждений допускаются темные пятна, т. е. нельзя зачистку поверхности доводить до металлического блеска.

5.2.8.2. Посадочную поверхность (внутренний диаметр) корпуса буксы проверяют индикаторным нутромером (рис.15)

Рис.15. Индикаторный нутромер типа НИ 1 - оправка; 2 - стойка; 3 - индикатор.

или микрометрическим нутромером или электронно-механическими приборами на соответствие чертежным размерам и нормам, указанным в п. 6.1. При новом изготовлении у корпусов букс перпендикулярность торцевой поверхности заднего упорного бортика к цилиндрической посадочной поверхности буксы проверяют специальным прибором или лекальным угольником.

5.2.8.3. У корпусов букс, имеющих заднюю отъемную крышку, последнюю при промывке не снимают. Ослабшие болты вывертывают на 3-4 нитки для проверки состояния пружинных шайб. Если шайбы исправны, болты затягивают. Шайбы, потерявшие упругость, заменяют.

5.2.8.4. В буксах пассажирских вагонов, у которых отсутствуют отверстия для установки термодатчиков контроля температуры нагрева, необходимо производить сверление отверстий по действующей документации. Сквозное отверстие в буксе не допускается.

5.2.8.5. Регистрировать в журнале формы ВУ-91 случаи обнаружения какой-либо неисправности в корпусе буксы. В этом случае в графе 2 проставляют дату обнаружения неисправности у корпусов букс, а в графе 5 - тип корпуса буксы: пассажирская или грузовая (например, груз.). В графе 6 указывают, какая неисправность была обнаружена.

5.2.8.6. Корпуса букс, имеющие износ по посадочной поверхности (диаметру отверстия) выше допускаемой нормы, а также с повреждениями лабиринтной части, резьбовых отверстий, со сквозными отверстиями под термодатчики, с оставшимися в буксе оборванными болтами и другими повреждениями подлежат ремонту.

Корпуса букс с оставшимися оборванными болтами, а также сквозными отверстиями под термодатчик ремонтируют в депо по технологическому процессу 104.12.01.212.000.28, разработанному ПКТБ по вагонам.

5.2.8.7. Категорически запрещается сдавать в металлический лом корпуса букс, подлежащие ремонту.

5.2.8.8. Следует производить тщательный осмотр корпусов букс, изготовленных из алюминиевых сплавов, и букс грузовых вагонов, имеющих впрессованный лабиринт.

5.2.8.9. При поступлении новых корпусов букс производить 100%-ный контроль резьбы М20 проходными и непроходными калибрами.

5.2.9. Осмотр деталей букс.

5.2.9.1. Лабиринтные кольца после зачистки и промывки протирают и проверяют. На посадочных поверхностях и в лабиринте не допускаются трещины, вмятины, забоины, заусенцы и другие неисправности. Размеры проверяют в соответствии с нормами, указанными п. 6.3.

При ремонте колесных пар со снятием лабиринтных колец необходимо производить обточку лабиринтного кольца с диаметра 183 до 182 мм. При полном освидетельствовании без снятия внутренних колец в случае выявления задиров на цилиндрической поверхности лабиринтного кольца производить зачистку шкуркой. Разрешается применять отремонтированные лабиринтные кольца с размерами, указанными в п. 6.3., которые имеют маркировку «1р» и «2р» и т.д.

5.2.9.2. Крепительные и смотровые крышки после зачистки и промывки осматривают. Соединенные между собой крепительные и смотровые крышки разъединяют для замены уплотнения и вновь собирают. На крышках не допускаются трещины, вмятины, забоины, задиры, заусеницы, изгибы, перекосы и другие дефекты. Смотровые крышки, деформированные по привалочной поверхности, выравнивают.

5.2.9.3. Торцевые типовые гайки с переходным радиусом 6-8 мм (рис.16 а), гайки с проточкой (рис.16 б, в, г), гайки с проточкой и выточкой (рис.16 г), а также стопорные планки, шайбы и болты после промывки должны быть осмотрены. На них не допускаются забоины, заусенцы и другие неисправности, влияющие на работу узла. Категорически запрещается растачивать резьбу гайки М110. Стопорные планки подлежат обязательному магнитопорошковому дефектоскопированию с постановкой клейм предприятия и даты производства дефектоскопирования.

а)

Рис.16. Торцевые гайки а), б) с проточкой прямоугольной формы-в) с проточкой ступенчатой формы; г) с выточкой.

Рис.17. Тарельчатые шайбы а) для крепления четырьмя болтами; б) для крепления тремя болтами.

5.2.9.4. При полных ревизиях букс на торцевых гайках, не имеющих кольцевых проточек, производят кольцевую проточку прямоугольной формы (рис.16 б) шириной 6 мм или ступенчатой формы (рис.16 в, г) по диаметру 152 мм.

5.2.9.5. Тарельчатая шайба (рис.17 а) имеет четыре, а шайба (рис.17 б) - три отверстия диаметром 22 мм для болтов, прикрепляющих шайбу к торцу шейки оси.

Необходимо тщательно осматривать тарельчатые шайбы и болты торцевого крепления подшипников, выполненного при помощи шайб и четырех или трех болтов М20. О выявленных недостатках следует сообщать в железнодорожные администрации. Также необходимо сообщать о количестве торцевых гаек, выявленных с сорванной резьбой.

5.2.9.6. Шайбы стопорные для закрепления одновременно четырех (рис. 18) и трех (рис. 19) болтов применяют при торцевом креплении подшипников, выполненном при помощи шайб тарельчатых и болтов М20.

Для предупреждения повреждения крышек, изготовленных из алюминиевого сплава, от врезания пружинных шайб применяется специальная подкладка (рис. 20).

5.2.9.7. Болты М 12х35 для крепления стопорной планки и смотровой крышки, а также болты М20х60для крепления крепительной крышки и болты М20х60.4.8 для крепления тарельчатой шайбы изготавливают по ГОСТ 7798-70 и техническим требованиям по ГОСТ 1759-70. Головки болтов М20х60.4.8 изготавливают по варианту с ложной шайбой на опорной ее поверхности (рис. 21). На торце головок болтов ставят размером 6х2,25 мм две последние цифры года монтажа букс, когда болты были впервые использованы при монтаже торцевого крепления. Резьба болтов должна быть изготовлена методом накатки. При несоответствии требованиям стандартов болты необходимо браковать. Запрещается применять болты как М12, так и М20 с разными размерами головок.

5.2.9.8. Резиновые кольца, устанавливаемые между крепительной крышкой и буксой, а также прокладки между крышка ми независимо от их состояния заменяют при каждой полной ревизии букс.

Рис.18. Шайба стопорная для стопорения болтов М20 при торцевом креплении шайбой тарельчатой и четырьмя болтами

Рис.19. Шайба стопорная для стопорения болтов М20 при торцевом креплении шайбой тарельчатой и тремя болтами

Рис. 20. Подкладка для предохранения повреждения крышек из алюминиевого сплава

Рис. 21. Болт М20х60.4.8 для крепления торцевой шайбы

5.3. Монтаж буксовых узлов

5.3.1. Общие требования.

5.3.1.1. Монтаж букс с роликовыми подшипниками можно осуществлять на поточной линии с применением механизированных стендов или ручным способом. При работе с применением стенда колесные пары поочередно подают к этому стенду, при помощи которого завертывают торцевые гайки или болты М20, болты М12 стопорных планок и М20 крышек букс. При ручном способе требующие монтажа буксы и колесные пары устанавливают в ряд на рельсовый путь монтажного отделения.

Монтаж букс с применением стендов производят по технологическому процессу демонтажа и монтажа вагонных букс на роликовых подшипниках с применением средств механизации и автоматизации.

5.3.1.2. К монтажу допускаются подшипники и колесные пары, имеющие температуру окружающей среды. Поэтому монтаж букс необходимо производить не ранее, чем через 12 часов после обмывки колесных пар в моечных машинах и не ранее, чем через 2 часа после обточки кругов катания колес при ремонте, а подшипники - не ранее, чем через 8 часов после обмывки их в моечной машине. Монтаж букс с роликовыми подшипниками после демонтажа букс со снятием внутренних колец или новом формировании необходимо производить с обеспечением условий, предусмотренных пп. 5.2.2.4., 5.2.6.1. настоящих Инструктивных указаний, так как для качества закрепления подшипников на шейке оси существенное значение имеет точность произведенных замеров шеек осей и отверстий внутренних колец подшипников. Монтаж букс с роликовыми подшипниками после демонтажа без снятия внутренних колец допускается производить не ранее, чем через 12 часов после обмывки колесных пар в моечных машинах и через 8 часов после обмывки блоков подшипников при условии, что разность температур между внутренними кольцами на шейке оси и блоками подшипников будет в пределах 3°С.

5.3.1.3. Весь измерительный инструмент, а также приборы, применяемые при монтаже букс и комплектовании подшипников, должны подвергаться периодической проверке, содержаться в абсолютной чистоте и полной

исправности.

5.3.1.4. Каждому измерительному инструменту присваивается

номер. Результаты периодической проверки и даты контроля заносят в журнал установленной формы, который периодически проверяют на заводах промышленности -инспектор железнодорожной администрации, на ремонтных заводах - начальник ОТК, а в депо - главный инженер.

5.3.1.5. За техническое состояние шеек, предподступичных частей осей и их размеры отвечают работники колесного производственного участка, а работники производственного участка роликовых подшипников, кроме того, несут ответственность также и за монтаж букс.

5.3.1.6. При монтаже все резьбовые соединения деталей буксового узла покрывают тонким слоем смазки ЛЗ-ЦНИИ, кроме резьбы на осях типа РУ1 и гайках М110.

Рис. 22. Монтажная втулка №1

5.3.2. Установка лабиринтного кольца.

5.3.2.1. Лабиринтные кольца для посадки на предподступичную часть оси подбирают по натягу, который создается за счет разности диаметров кольца и предподступичной части. Для определения натяга измеряют микрометрическим или индикаторным нутромером внутренний диаметр лабиринтного кольца, а микрометром - диаметр предподступичной части оси. Измерение производят в двух взаимно перпендикулярных направлениях. По результатам этих измерений определяют средние диаметры лабиринтного кольца и предподступичной части оси, по которым и производят подсчет натяга. Полученные средние арифметические значения отклонений от номинальных пишут на посадочной или боковой поверхности лабиринтного кольца, а для предподступичных частей осей - на наружной грани обода или на диске колеса. Диаметр лабиринтного кольца должен быть меньше диаметра предподступичной части оси на значение допускаемого натяга в пределах, указанных в п. 6.4.

5.3.2.2. Лабиринтное кольцо перед посадкой предварительно нагревают в электропечи, ванне или при помощи специального индукционного нагревателя до температуры 125°-50°С. При нагревании кольца в электропечи предподступичную часть покрывают тонким слоем масла трансформаторного, веретенного АУ или индустриального 12.

Рис. 23. Расположение угольника и щупа при проверке установки и плотности посадки лабиринтного кольца 1 - угольник; 2 - щуп.

При надевании лабиринтное кольцо должно упереться в торец предподступичной части оси. На шейку оси надевают монтажную втулку №1 (рис. 22), торцом которой наносят по лабиринтному кольцу удары, постепенно усиливающиеся по мере его остывания до получения чистого металлического звука. Разрешается подпрессовывать кольца гидравлическими устройствами.

5.3.2.3. После полного остывания шейки оси и лабиринтного кольца лекальным угольником проверяют в четырех диаметрально противоположных точках перпендикулярность торцевой поверхности лабиринтного кольца к посадочной поверхности шейки оси (рис. 23). Щупом измеряют зазор между торцевой поверхностью лабиринтного кольца и угольника. Пластина щупа толщиной 0,04 мм не должна проходить в зазор. Той же пластиной щупа проверяют прилегание лабиринтного кольца к торцу предподступичной части оси (щуп не должен проходить). После этого приступают к монтажу букс. Перед установкой буксы на шейку оси в лабиринтное кольцо закладывают смазку в количестве 100 г, равномерно распределенную по всему периметру.

Рис. 24. Расположение приспособлений при установке внутренних колец а) заднего подшипника; б) переднего подшипника 1 - монтажная втулка; 2 - направляющий стакан №2; 3 - внутреннее кольцо заднего подшипника; 4 - лабиринтное кольцо; 5 - внутреннее кольцо переднего подшипника.

Рис. 25. Расположение деталей при затяжке внутренних колец в осевом направлении

5.3.3. Установка двух цилиндрических подшипников типа 232726 и 42726 нового изготовления или после демонтажа со снятием внутренних колец.

5.3.3.1. Подготовка к монтажу двух цилиндрических подшипников (рис. 24 и 25) ведется в соответствии с требованиями, изложенными впп. 5.2.1. -5.2.9.8.

5.3.3.2. Закрепление внутренних колец подшипников на шейке оси при установке двух цилиндрических подшипников осуществляется «натягом», который создается за счет разности диаметров колец и шейки оси. Для определения натяга на посадку внутренних колец специальными электронно-механическими приборами, настройка которых производится в соответствии с инструкциями, прилагаемыми к данным приборам, измеряются диаметры шеек осей в двух сечениях, соответствующих серединам внутренних колец подшипников, и в двух взаимно перпендикулярных направлениях. Допускается измерять шейки осей рычажной скобой по вышеуказанной последовательности.

Шейки осей колесных пар аналогично внутренним кольцам в зависимости от их отклонения от номинальных размеров при использовании рычажной скобы также могут быть разбиты на три размерные группы. Рекомендуемое деление шеек осей на размерные группы по посадочному диаметру приведено в табл.7.

Таблица 7

По результатам этих измерений определяют средние диаметры шеек осей. Полученные средние арифметические значения отклонений от номинальных размеров или номер группы пишут на наружной грани обода колеса. Отклонения от диаметра шейки или номер группы заносят в монтажный журнал формы ВУ-90 (Приложение 1). Для подсчета натяга принимают средние арифметические значения измерений в каждом сечении шейки оси и внутреннего кольца подшипника.

5.3.3.3. Подбор, установку и проверку лабиринтного кольца на предподступичную часть оси производят в соответствии с требованиями, указанными в пп. 5.3.2.2. - 3.2.3. Перед установкой лабиринтного и внутренних колец на резьбовую часть шейки оси навинчивают направляющий стакан №2 (рис. 26) с наружным диаметром 129 мм.

5.3.3.4. После установки лабиринтного кольца на шейку оси устанавливают внутренние кольца подшипников, которые предварительно нагревают в электропечи до температуры 100°-120°С, при этом внутренние кольца первой группы устанавливают на шейку оси первой группы, кольца второй группы - на шейку оси второй группы и т.д. На правую и левую шейки оси одной колесной пары могут быть установлены кольца различных групп.

Внутренние кольца подшипников можно нагревать в индукционной установке «нагреватель - демагнитизатор» или масляной ванне с электроподогревом до температуры 100° - 120°С с обязательным ее контролем.

Шейки осей перед установкой внутренних колец (если их нагревали в электропечи или индукционной установке) покрывают тонким слоем веретенного масла АУ, индустриального 12 или трансформаторного масла.

Рис. 26. Направляющий (предохранительный) стакан № 2

Рис. 27. Расположение корпуса буксы при установке блоков подшипника 1 - задний подшипник; 2 - передний подшипник.

Рис. 28. Расположение корпуса буксы при установке на шейку оси

5.3.3.5. Нагретое внутреннее кольцо заднего подшипника 3 (рис.24 а) бортом вперед надевают через направляющий стакан № 2 на шейку оси при помощи монтажной втулки № 1 (поз. 1) доводят до лабиринтного кольца 4.

5.3.3.6. После установки внутреннего кольца заднего подшипника на шейку оси устанавливают внутреннее кольцо переднего подшипника 5 (рис. 24 б). При этом обращают внимание на плотность его прилегания непосредственно к внутреннему кольцу заднего подшипника. Внутреннее кольцо переднего подшипника устанавливают так, чтобы его сторона со скосами была обращена к середине шейки, а плоский торец - к торцу шейки оси.

5.3.3.7. После снятия направляющего стакана 2 на шейку оси надевают плоское упорное кольцо 2 (рис. 25), затем при помощи гайки 1 все детали, надетые на шейку оси, затягивают в осевом направлении с применением ударного инструмента - молотка массой 3-5 кг. Допускается затягивать и производить последующее подтягивание гайки инерционным ключом или поджатием внутренних колец гидравлической установкой усилием не менее 200 кН (20 тс).

5.3.3.8. При торцевом креплении тарельчатой шайбой и болтами М20 поджатие осуществляют тарельчатой шайбой и четырьмя или тремя болтами М20, которые затем могут быть применены в торцевом креплении этой буксы. Момент затяжки каждого болта должен быть в пределах 200-300 Нм (20-30 кгс/м). Допускается применение технологических шайб и болтов М20.

5.3.3.9. По мере остывания внутренних колец, для обеспечения плотного прилегания их друг к другу и к лабиринтному кольцу, гайки М110 и болты М20 подтягивают. Кольца остаются затянутыми до полного остывания. Допускается принудительное охлаждение колец трансформаторным маслом с температурой от +15° до +20°С. После остывания колец до температуры окружающей среды гайку или шайбу, а также упорное кольцо, снимают. Плотность прилегания внутренних колец друг к другу и к лабиринтному кольцу контролируют щупом при разности температур между кольцами и окружающей средой не более 3°С. Пластина щупа толщиной не более 0,04 мм может войти в зазор между этими деталями на участке длиной не более 1/3 окружности.

5.3.3.10. В корпус буксы после покрытия его посадочной поверхности тонким слоем масла последовательно вручную вставляют блок (наружное кольцо с роликами) заднего подшипника 1 (рис. 27) так, чтобы сторона кольца с маркировкой была обращена к лабиринтной части буксы, и блок переднего подшипника 2 так, чтобы его торец с маркировкой был обращен к передней части корпуса. Запрещается постановка в буксы одной колесной пары подшипников с различными по материалу сепараторами.

Перед установкой блоков подшипников в корпус буксы ролики, дорожки качения и борта наружных колец смазывают маслами, оговоренными в п. 2.3.3. Смазывание блока подшипника производят из масленки с последующим многократным проворачиванием сепаратора с роликами в наружном кольце.

5.3.3.11. Роликовые подшипники, установленные в буксы, и проточки лабиринтной части буксы или лабиринтного кольца полностью заполняют по всему периметру смазкой. При этом в подшипниковые блоки и свободное пространство между задним подшипником и лабиринтным кольцом закладывают 0,5-0,6 кг смазки, а в лабиринтное уплотнение -0,1 кг.

5.3.3.12. Корпус буксы с установленными блоками подшипников надвигают на внутренние кольца (рис. 28). Тугое перемещение корпуса буксы означает, что были допущены нарушения в подборе радиальных зазоров. Корпус буксы с блоками подшипников на внутренние кольца должен устанавливаться свободно, без особого усилия. При этом запрещается устанавливать на одну колесную пару, буксы, корпуса которых изготовлены из алюминиевого сплава и стали.

Рис. 29. Разжимающая втулка, установленная в блоке подшипников 1 - разжимающая втулка; 2 - подшипник; 3 - корпус буксы.

Перед надеванием корпуса буксы 3 (рис. 29) с блоками подшипников необходимо раздвинуть ролики 2 втулкой 1. При перемещении корпуса 2 (рис.30) втулка 1 выйдет из буксы.

5.3.3.13. После установки корпуса буксы на шейку надевают упорное кольцо переднего подшипника маркировкой, обращенной к передней части корпуса буксы, на резьбовую часть оси навинчивают гайку М110х4 высотой 51 мм. Гайки предварительно подбирают по резьбе шейки оси для обеспечения наименьшего зазора в резьбовом соединении.

5.3.3.14. Затянуть гайку до соприкосновения с плоским упорным кольцом переднего подшипника и туго поджать при применении стенда или вручную при помощи гаечного ключа и молотка массой 3-5 кг двумя - четырьмя ударами, прилагаемыми на плече 0,5 м до получения чистого металлического звука.

Затем в паз оси устанавливают стопорную планку, не вводя ее хвостовик в шлиц гайки. Планку устанавливают в такое положение, чтобы при последующей затяжке гайки для ввода хвостовика планки в шлиц гайка повернулась бы от половины до одной коронки. При применении гаечного ключа со стрелкой после установки гайки вручную до соприкосновения с плоским упорным кольцом ее предварительно затягивают одним ударом молотка массой 3-5 кг по рукоятке ключа. Затем, поддерживая одной рукой ключ, другой рукой на ключ устанавливают планку со стрелкой 4 в резьбовые отверстия паза оси.

Выставляя стрелку на ноль (риска на торце ключа) и ударяя по рукоятке ключа, затягивают гайку на угол 16° (риска на торце ключа). Сняв планку со стрелкой, в паз оси устанавливают стопорную планку, не вводя ее хвостовик в шлиц гайки. Ввернув один болт стопорной планки, производят окончательную затяжку гайки для ввода хвостовика стопорной планки в шлиц гайки; при этом гайку затягивают на размер, равный половине коронки (примерно на угол не более 8°).

Затяжку гайки производят только поворотом по часовой стрелке. Поворот гайки в обратном направлении, т. е. ослабление ее затяжки, запрещается. При затяжке гайки буксу слегка поворачивают для того, чтобы убедиться в отсутствии заклинивания подшипников. После этого устанавливают и закрепляют болты стопорной планки. Болты и отверстия под них смазывают смазкой. Под болты устанавливают пружинные шайбы. Болты связывают мягкой (отожженной) проволокой диаметром 1,5-2,0 мм, проходящей через раззенкованные отверстия в их головках, независимо от установки пружинных шайб. Проволоку увязывают по форме цифры «8».

Рис. 30. Расположение буксы с подшипниками при установке на шейку оси с разжимающей втулкой 1 - разжимающая втулка; 2 - корпус буксы.

5.3.3.15. При торцевом креплении подшипников шайбой тарельчатой, последнюю после установки плоского упорного кольца переднего подшипника надевают на шейку оси. Тарельчатую шайбу прикрепляют к торцу шейки оси четырьмя или тремя болтами М20х60.4.8 с головкой, выполненной с ложной шайбой на опорной поверхности (рис. 21). При монтаже торцевого крепления подшипников шайбой должны использоваться болты без следов коррозии. Особое внимание следует уделять состоянию места перехода стержня болта к головке. При обнаружении задиров в месте перехода от стержня к головке радиусом менее 0,8 мм или других повреждений, болты к дальнейшей эксплуатации в торцевом креплении не допускаются. Поврежденные болты заменяют.

Под болты правой и левой шеек оси устанавливают стопорные шайбы, на которые в соответствии с п. 4.1.5. набивают клейма (рис. 7). При торцевом креплении шайбой тарельчатой болты М20 стопорят стопорной шайбой (рис.18 и 19). Затягивать болты М20 тарированным или динамометрическим ключом усилием с крутящим моментом 230-250 Нм (23-25 кгс/м). Затяжка болтов должна быть равномерной. Для этого завинчивание трех болтов производят дважды по периметру, а четырех - по схеме в следующем порядке: 1-2-3-4-3-4-2-1. Затем лепестки стопорной шайбы загибают клещами на грань головки каждого болта и доводят до плотного прилегания лепестков шайбы к граням головки болта.

5.3.3.16. После закрепления подшипников в осевом направлении производят установку буксовых крышек.

Между крепительной и смотровой крышками при их сборке ставят новую резиновую прокладку толщиной 3мм. Внутренние поверхности крепительной и смотровой крышек, а также цилиндрическую посадочную поверхность крепительной крышки и соответствующую поверхность корпуса буксы, болты М20 и М12 и отверстия под них смазывают тонким слоем смазки ЛЗ-ЦНИИ. Крышки скрепляют между собой четырьмя болтами М12, под которые устанавливают пружинные шайбы, при этом запрещается устанавливать болты с различными размерами головок. Болты затягивают с применением стенда или гаечного ключа.

Смазку массой 0,2 кг укладывают на внешнюю поверхность гайки по всему периметру и на переднюю видимую часть подшипника и уплотняют пальцами так, чтобы смазка проникла между сепаратором и бортом наружного кольца. Общее количество смазки, закладываемой в буксы, должно быть в пределах норм, указанных в п. 6.4.5., при этом смазку можно дозировать мерной емкостью вместо взвешивания.

Между торцом корпуса и фланцем крышки устанавливают новое резиновое кольцо, имеющее сечение диаметром 4 мм, фланцевую поверхность крышки смазывают смазкой из расчета заполнения всего зазора между этой поверхностью и торцом корпуса буксы после затяжки болтов. После этого буксу закрывают крышками, прикрепляемыми к корпусу болтами М20, под которые также устанавливают пружинные шайбы. Под два болта (или один болт, если это предусмотрено конструкцией) крепительной крышки буксы правой шейки оси с левой стороны устанавливают бирку.

Устанавливать дополнительную бирку после монтажа букс у колесных пар пассажирских вагонов с внутренними кольцами из стали ШХ4, на которой наносить клейма 4РП, дату установки внутренних колец, условный номер, присвоенный пункту, производившему установку колец. На эту же бирку наносить цифры «160» у колесных пар пассажирских вагонов, предназначенных для скоростей движения свыше 140 км/ч. Категорически запрещается устанавливать болты с различными размерами головок. Резиновые прокладки или резиновые кольца, бывшие в эксплуатации, независимо от их состояния, заменяют на новые. При монтаже букс с применением крепительных крышек из алюминиевого сплава под каждые два болта М20 устанавливают прокладки (рис. 20) для предупреждения повреждения крышек от врезания пружинных шайб.

5.3.3.17. Правильность сборки буксы контролируют по наличию зазора между фланцевой поверхностью крепительной крышки и торцевой поверхностью буксы и по легкости ее вращения на шейке оси, которое должно быть совершенно свободным (букса вращается вручную). Допускается неравномерный зазор по всей окружности, при этом минимально допускаемый зазор 0,3 мм должен находиться в зоне расположения ушков крепительных крышек.

Причинами затруднительного вращения может быть чрезмерное заполнение буксы смазкой, случайное попадание в буксу посторонних тел (металлическая стружка, тряпки и т.д.), особенно опасно отсутствие осевого разбега буксы, трение сепаратора о борт внутреннего кольца заднего подшипника или о плоское упорное кольцо переднего. Эти причины должны быть немедленно выяснены и устранены.

Вручную проверяют осевое смещение буксы. Букса должна свободно перемещаться вдоль шейки оси в пределах осевого разбега. Не допускается защемление роликов в осевом направлении.

5.3.3.18. Буксы после монтажа подшипников окрашивают черной краской. Тщательно должны быть окрашены места соединения лабиринтного кольца с предподступичной частью оси, а также предподступичная часть между лабиринтным кольцом и колесом во избежание образования коррозионных повреждений.

5.3.3.19. Данные монтажа заносят в журнал формы ВУ-90. В этом случае в графе 19 следует писать посадочный диаметр внутренних колец заднего (числитель) и переднего (знаменатель) подшипников, в графе 20 - натяг на посадку внутренних колец заднего (числитель) и переднего (знаменатель) подшипников.

5.3.4. Установка двух цилиндрических подшипников типа 42726 и 232726 после демонтажа без снятия внутренних колец.

5.3.4.1. Монтаж букс производят в соответствии с пп. 5.3.3.10 -5.3.3.19 настоящих Инструктивных указаний. Дополнительно перед монтажом производят в соответствии с п. 5.2.5 замер радиальных зазоров парных подшипников непосредственно на шейке оси. Значения зазоров заносят в журнал формы ВУ-90, которые должны удовлетворять нормам, указанным в п. 6.2. Значение радиального зазора заносят в графу 13 вместо радиального в свободном состоянии.

Для соблюдения необходимой разности радиальных зазоров разрешается производить перестановку блоков подшипников (на любое внутреннее кольцо может быть установлен любой блок подшипников этого типоразмера).

5.3.4.2. Проверяют плотность посадки внутренних колец на шейке оси приспособлением, которое устанавливают на внутреннее кольцо, находящееся на шейке оси, зажимают и при помощи захвата от руки вращают в одну и другую стороны. Допускается применение приборов для определения натяга посадки внутренних колец, утвержденных МПС РФ в установленном порядке.

Также производят проверку плотности прилегания внутренних колец друг к другу и к лабиринтному кольцу по методике и нормам, предусмотренным п. 5.3.3.9. Случаи ослабления посадки внутренних колец регистрируются в журнале формы ВУ-91 (Приложение 2).

Страница 2 из 11

2. КОНСТРУКЦИИ БУКСОВЫХ УЗЛОВ С РОЛИКОВЫМИ ПОДШИПНИКАМИ

2.1.1 В буксах пассажирских и грузовых вагонов применяются роликовые подшипники:

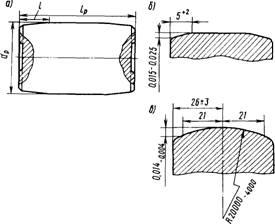

а) с короткими цилиндрическими роликами однорядные с однобортовым внутренним кольцом (рис.1 а);

б) с короткими цилиндрическими роликами однорядные с безбортовым внутренним кольцом и плоским упорным кольцом (рис.1 б).

Примечание. В дальнейшем роликовые подшипники с короткими цилиндрическими роликами будут называться «цилиндрическими подшипниками». Посадка внутренних колец на шейку оси осуществляется методом прессования, заключающегося в нагреве внутренних колец (при этом происходит их объемное расширение), их постановке на шейку оси, остывании, после которого обеспечивается необходимая прочность прессового соединения колец с осью.

Формы роликов цилиндрических подшипников приведены на рис.2.

Ролики цилиндрических подшипников ранее изготовлялись со скосами (рис. 2 а,б), с 1965 г. ролики подшипников 42726 и 232726 изготавливаются с рациональным контактом - «бомбиной» (рис. 2 в). У цилиндрических подшипников, имеющих массивные беззаклепочные латунные сепараторы, ролики удерживаются в гнездах расчеканкой перемычек, а у полиамидных сепараторов - на перемычках имеются специальные утолщения.

Основные типы роликовых подшипников, применяемые в буксах пассажирских и грузовых вагонов широкой колеи, их размеры и массы представлены в табл.1.

Рис. 1. Роликовые подшипники

а) цилиндрический однорядный с однобортовым внутренним кольцом;

б) цилиндрический однорядный с безбортовым внутренним кольцом и плоским упорным кольцом;

1 - наружное кольцо; 2 - ролик; 3 - внутренне кольцо; 4 - сепаратор; 5 - упорное кольцо.

Рис. 2. Ролики подшипников

2.1.2. Цилиндрические роликовые подшипники с различными индексами и цифрами (Л, Л1, ЕМ, Е2М, Л4М и др.), стоящими после условного обозначения, отличаются друг от друга применяемым материалом сепараторов (Л-латунь, Е-полиамид и др.).

2.1.3. Подшипники (кольца и ролики) изготавливают из хромистой стали (табл. 2) марок ШХ15 и ШХ15СГ, стали электрошлакового переплава марки ШХ15СГШ, а также из стали регламентированной прокаливаемости марки ШХ4 по ТУ 14-1-92374 и могут быть изготовлены из других марок стали по согласованию с заказчиком. Подшипники 42726 с внутренними кольцами из стали регламентированной прокаливаемости марки ШХ4 имеют увеличенную фаску на борту внутреннего кольца с наружной стороны высотой 3 мм и шириной 5 мм или на наружном диаметре борта внутреннего кольца имеется проточка радиусом 2,5 мм.

Внутренние кольца подшипников 232726 из стали регламентированной прокаливаемости марки ШХ4 имеют проточку на скосе глубиной 0,5 мм и шириной 2 мм. Внутренние кольца подшипников из стали регламентированной прокаливаемости марки ШХ4 имеют маркировку 42726Л4М и 232726Л4М или 42726Е2М и 232726Е2М.

2.1.4. На вагонные роликовые подшипники наносят маркировку в соответствии с ГОСТ 520-92 и ТУ 37.006.048-73.

При изготовлении на торцы наружного и внутреннего колец цилиндрических подшипников наносят товарный знак завода-изготовителя (16ГПЗ, 8ГПЗ-ХАРП, 5ГПЗ, ЗГПЗ-СПЗ и 1 ГПЗ-МПЗ) и указывают время изготовления месяц и год. Месяц указывают условно буквой, располагаемой рядом с порядковым номером подшипника. У роликовых подшипников, изготовленных на 16, 8, 3 и 1 ГПЗ, с апреля 1998 г. обозначение месяца выпуска соответствует цифрам с 1 по 12 соответственно: 1-январь, 2-фев-раль и т.д. Маркировку на кольцах подшипников наносят только с одной стороны. Таблица 1

Обозначение подшипников |

Размеры подшипников, мм (см.рис.1) |

Число роликов, шт. |

Размеры роликов, мм (см.рис.2) |

Радиальный зазор, мм |

Способ посадки |

Масса подшипника, кг |

|||||

Цилиндрические подшипники: |

|||||||||||

30 - 232726, |

|||||||||||

30 - 42728, 36 - 42728 |

|||||||||||

30 - 232728, |

|||||||||||

*) Внутренний диаметр подшипников на горячей посадке (диаметр шейки оси)

**) Подшипники с полиамидными сепараторами имеют по 15 роликов

Таблица 2

Марка стали |

||||||||

углерода |

марганца |

серы и фосфора |

никеля и меди |

|||||

Буквенные обозначения месяца выпуска подшипника различными подшипниковыми заводами представлены в табл. 3. (до 01.01.98 г.) Год изготовления подшипников обозначают условно заглавной буквой русского алфавита, а начиная с августа 1997г. - двумя последними цифрами года - 97, 98 и т.д. Знак «Л», стоящий после маркировки года изготовления подшипника, указывает, что подшипник изготовлен из стали электрошлакового переплава.

Кроме указанной маркировки, на подшипники наносят порядковый номер и условное обозначение подшипника, состоящее из цифр и букв.

Для серийных подшипников (42726, 232726 или 2726) условное обозначение характеризует тип, серию, конструкцию и другие особенности.

Внутренние кольца однотипных подшипников взаимозаменяемы, поэтому на наружных кольцах наносят обозначения основного типа (2726) или на них могут быть нанесены полные обозначения (30-42726Л или 30-232726Л1), а также два условных обозначения подшипников (переднего и заднего) при расположении маркировки на торцах колец через 90° в следующем порядке, например, 30-232726Л1, ЗГПЗ, 30-42726Л, порядковый номер, месяц и год изготовления.

На внутренних кольцах наносят обозначения одного типа подшипника, завод-изготовитель, месяц и год выпуска. На одном из торцов сепаратора у подшипников, начиная с марта 1974 г., наносили букву «Ж», а с 1979 г. вместо буквы «Ж» наносят товарный знак завода - изготовителя (ЗГПЗ, 16ГПЗ или цифру 3, 16 и т.д.) и букву условного обозначения или две последние цифры года выпуска (М, К или 97, 98 и т.п.). Кроме того, на сепараторах, изготавливаемых из более прочной латуни марки ЛЦ40МцЗЖ, наносят цифры 55.

Цифра и буква (30, 36 или ЗН), стоящие перед условным обозначением подшипника, указывают номер ряда, характеризующего величину радиального зазора и класс точности. Например, 30 указывает, что подшипник изготовлен по классу точности 0 с радиальным зазором по группе 3. Подшипники выпускало 1971г. имели соответственно обозначения ЗН, 2Н и 1 Н, а с 1971 г. - 30, 36. Буква «М», стоящая после условного обозначения подшипника, указывает, что подшипник имеет ролики с модифицированным контактом - «бомбиной»; буква «У» - подшипник подвергался суперфинишу; цифра и буква «Л4М» и «Е2М» - внутренние кольца подшипников изготовлены из стали регламентированной прокаливаемо-сти марки ШХ4.

Буква «Л» указывает, что сепаратор подшипника латунный, «Е» - полиамидный. Если этих букв нет, то сепаратор тоже латунный.

Цифры 1,2,3, стоящие за буквой, характеризуют изменение конструкции сепаратора (беззаклепочные, массивные, облегченные). Может быть нанесено на подшипники также среднее значение радиального зазора. 2.1.5. Цилиндрические подшипники, изготовляемые на автоматической линии, кроме того, могут иметь номер группы (I, II, III), к которой отнесено внутреннее кольцо по откло нению диаметра посадочного отверстия от номинального размера. К группе 1 относятся кольца с минусовыми отклонениями от номинального размера до 8 мкм, к группе II - от 9 до 17 мкм и к группе III - от 18 до 25 мкм.

Таблица 3

Месяц |

Буквенные обозначения месяцев выпуска подшипников |

||||||||

с |

С |

Все годы, кроме 1966г. |

|||||||

Сентябрь |

|||||||||

2.2. Устройство букс с роликовыми подшипниками

2.2.1. В буксах вагонов применяют глухую подшипниковую посадку, при которой внутреннее кольцо подшипника непосредственно устанавливают на шейку оси.

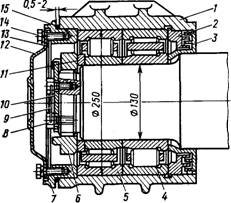

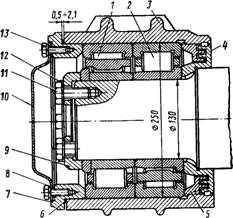

2.2.2.В буксах грузовых и пассажирских вагонов устанавливают два цилиндрических подшипника (рис. 3, 4, 5) вплотную друг к другу, при этом подшипник, расположенный у галтели шейки оси, называют задним, а у ее торца - передним.

2.2.3.Буксы с двумя цилиндрическими подшипниками могут иметь торцевое крепление корончатой гайкой МП 0х4 (рис. 3) или тарельчатой шайбой с четырьмя болтами М20 (рис. 6 а, б), или с тремя болтами М20 (рис. 6 в, г).

2.2.4.Характеристика основных типов букс с роликовыми подшипниками, применяемыми на пассажирских и грузовых вагонах, приведена в табл. 4.

2.3. Смазка для роликовых подшипников

2.3.1.Для букс вагонов с роликовыми подшипниками применяют железнодорожную смазку ЛЗ-ЦНИИ по ГОСТ 19791-74 или ЛЗ-ЦНИИ (у) по ТУ 0254-307-00148820-95 (с изменениями 1 и 2), представляющую собой однородную мазь от светло-желтого до темно-желтого цвета (табл.5).

В соответствии с ГОСТом или ТУ, смазку ЛЗ-ЦНИИ поставляют в бидонах из белой жести вместимостью 20 л или в стальных бочках со съемным днищем вместимостью 50 л, а по согласованию с заказчиком она может поставляться в металлических бочках вместимостью 200 л или в другой таре.

Рис. 3. Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением гайкой

1 - корпус буксы; 2 - отъемный лабиринт корпуса буксы; 3 - лабиринтное кольцо; 4 - задний подшипник; 5 - передний подшипник;

6 - торцевая гайка; 7 - крепительная крышка;

8 - болт М 12 стопорной планки с пружинной шайбой;

9 - проволока; 10 - стопорная планка; 11 - упорное кольцо подшипника;

12 - смотровая крышка; 13 - прокладка; 14 - болт М 12 смотровой крышки;

15 - кольцо уплотнительное.

Рис. 4. Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением тарельчатой шайбой и четырьмя болтами 1-передний подшипник 232726Л1М; 2-задний подшипник 42726Л;

3 - корпус буксы; 4 - лабиринтное кольцо; 5 - отъемный лабиринт корпуса буксы; 6 - кольцо уплотнительное; 7 - крепительная крышка; 8 - прокладка;

9 - торцевая шайба; 10- смотровая крышка;

11 - болт М20 для крепления торцевой шайбы; 12 - стопорная шайба;

13 - болт М 12 с пружинной шайбой для крепления смотровой крышки.

Рис. 5. Букса пассажирского вагона с двумя цилиндрическими подшипниками с торцевым креплением гайкой 1 - корпус буксы; 2 - лабиринтное кольцо; 3 - задний подшипник;

4 - передний подшипник; 5 - крепительная крышка; 6 - смотровая крышка;

7 - торцевая гайка; 8 - стопорная планка;

9 - болт М 12 стопорной планки с пружинной шайбой; 10 - проволока;

11 -болт М12 смотровой крышки; 12 - пружинная шайба;

13 - прокладка; 14 - кольцо уплотнотельное.

Рис. 6. Варианты торцевого крепления тарельчатой шайбой с нанесением маркировки на стопорную шайбу а), б) - четырьмя болтами (соответственно правая и левая шейки оси);

в), г) - тремя болтами (соответственно правая и левая шейки оси);

1 - номер оси колесной пары; 2 - знак формирования; 3 - условный номер предприятия, сформировавшего колесную пару;

4 -дата формирования колесной пары; 5 -дата последнего полного освидетельствования колесной пары; 6 - условный номер предприятия, производившего последнее полное освидетельствование колесной пары;

7- знак обточки колесной пары;

8 - условный номер пункта, производившего обточку без демонтажа букс;

9 - дата обточки колесной пары без демонтажа букс;

I - шайба тарельчатая; II - шайба стопорная.

Таблица 4 Консрукция буксового узла

Конструкция буксового узла |

Обозначения подшипников |

Габаритные размеры подшипников, мм |

Тип вагонов |

|

переднего |

||||

Букса с двумя цилиндрическими подшипниками |

130 х 250 х 80 |

ЦМВ и грузовые |

||

140 х 260 х 80 |

Грузовые |

|||

Перед применением проверяют соответствие данных сертификата на смазку требованиям ГОСТа или ТУ. При отсутствии сертификата смазка должна быть проверена в лаборатории. По отдельным указаниям смазка проверяется независимо от наличия сертификата. Следует предъявлять рекламации на смазку, изготовленную с нарушением ГОСТа или ТУ. Не допускается загрязнение смазки механическими примесями и ее обводнение.

Перед заправкой подшипников смазкой, для создания однородности, ее пропускают через аппарат для перемешивания (гомогенизации) смазки.

2.3.2. Выбирать смазку из тары необходимо деревянной лопаткой или чистыми руками. Запрещается производить вырубку крышек у бидонов со смазкой. Крышки необходимо вскрывать специальным ножом или приспособлением.

2.3.3. Для смазывания дорожек качения и торцов роликов применяют препарат-модификатор эМПи-1 (Приложение 7) ТУ 0253-001-25887352-97. При длительном хранении подшипников в качестве предохранительной смазки от действия коррозии применяют смазку ПП-95/5 (ГОСТ 4113-80).

2.3.4. Смазочные материалы должны храниться в чистой, плотно закрытой таре, исключающей попадание пыли, грязи и воды.

Таблица 5

Наименование показателей |

Норма по ГОСТ |

Норма по ТУ |

Пенетрация при температуре 25° С |

||

Предел прочности при температуре 50°С |

200 Па (2,0 г/см2), не менее |

|

Температура каплепадения |

125° С, не ниже |

130°С, не ниже |

Коллоидная стабильность выделенного масла |

23%, не более |

|

Испытание коррозионных свойств |

выдерживает |

выдерживает |

0,2%, не более 0,5%, не более отсутствие |

0,02 - 0,2% 0,4% не более отсутствие |

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Виды неисправностей

Роликовый буксовый узел вагона.

Виды неисправностей

1. Устройство роликового буксового узла вагона

В настоящее время весь парк

вагонов ОАО»РЖД» переведен на подшипники качения. Применение букс с роликовыми

подшипниками дает возможность эксплуатировать вагоны при высоких скоростях

движения, сократить отцепки вагонов по нагреву в несколько раз, позволяет

получить значительную экономию электроэнергии или топлива на локомотивах и

снизить расходы на ремонт и содержание вагонов.

Буксы предназначены для

соединения колесных пар вагона с рамой тележки, передачи нагрузки от кузова

через подшипники на шейку оси колесной пары, а также для ограничения

поперечного и продольного перемещений колесных пар относительно тележки.

Существуют два типа посадки

роликовых подшипников на шейки осей:

1)

втулочная посадка (с помощью разрезной конической втулки);

2)

горячая посадка.